Mit der Ultraschallprüfung wird ein Bauteil durch Schallwellen zerstörungsfrei auf Fehler untersucht.

Einleitung

Das Ultraschallverfahren zählt zu den nicht-zerstörenden Prüfverfahren, da die zu prüfenden Werkstücke oder Bauteile während der Prüfung nicht beschädigt werden. Liegt nach der Prüfung keine Beanstandung vor, dann kann das Bauteil weiter eingesetzt werden. Ultraschallprüfungen werden somit häufig bei Inspektionen eingesetzt.

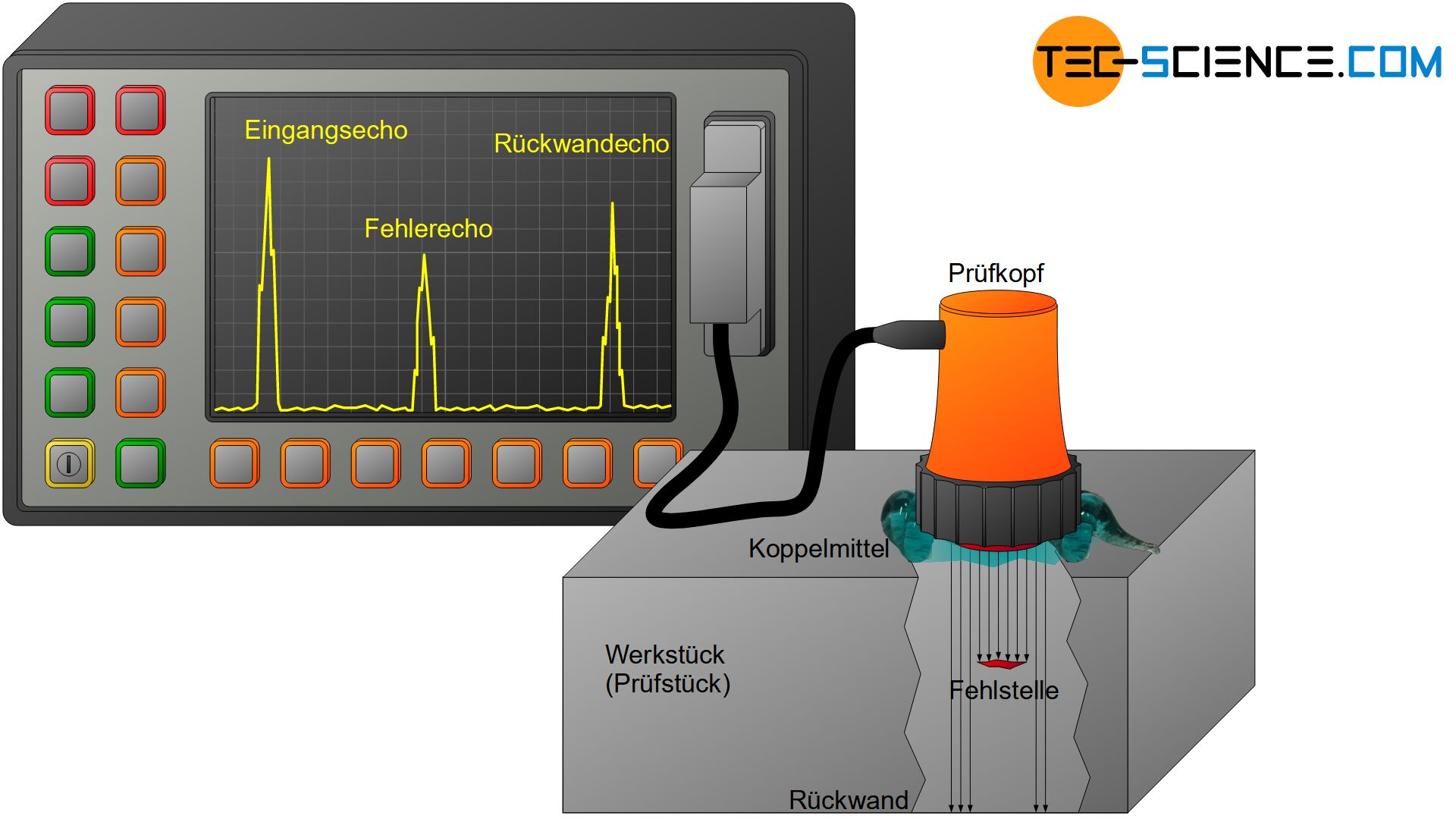

Die gängigste Form der Ultraschallprüfung beruht auf dem Impuls-Echo-Verfahren. Dabei werden akustische Wellen im Ultraschallbereich mit typischen Frequenzen zwischen 0,2 MHz und 100 MHz über einen Prüfkopf impulsartig in das zu prüfende Werkstück eingekoppelt. Die Impulsdauer der einzelnen Ultraschallpakete beträgt in der Regel wenige Mikrosekunden. Diese Schallimpulse breiten sich im Prüfstück mit charakteristischer Schallgeschwindigkeit (abhängig vom Material) aus. An Stellen wo sich die Ausbreitungsgeschwindigkeit der Ultraschallimpulse ändert, werden die Schallwellen reflektiert. Man spricht dann von einem sogenannten Echo.

Echos entstehen insbesondere an Fehlstellen wie Poren, Lunker oder Risse, da die Schallgeschwindigkeit in der Metallstruktur um das circa 10- bis 20-fache höher liegt im Vergleich zur Luft. Solche Reflektionsstellen werden ganz allgemein auch als Reflektoren bezeichnet. Im Gegensatz zu Fehlerechos treten auch an der Rückwand des Werkstückes Reflektionen auf. Man spricht dann von einem Rückwandecho.

Die von der Rückwand oder von den Fehlstellen reflektierten Schallimpulse werden durch einen Empfänger wieder registriert. Aus der verstrichenen Zeit zwischen Aussenden eines Schallimpulses und Registrieren eines Fehlerechos kann bei bekannter Ausbreitungsgeschwindigkeit (Schallgeschwindigkeit des Werkstoffes) auf die Tiefe des Echopunktes und damit auf die Lage des Fehlers geschlossen werden. Dabei ist zu beachten, dass sich die gemessene Zeitdauer aus der doppelten Wegstrecke bis zum Erreichen des Echoortes ergibt, da der Schallimpuls nach der Reflexion schließlich wieder dieselbe Zeitdauer für den Rückweg benötigt.

Bei der Ultraschallprüfung werden Schallimpulse durch das Werkstück geleitet, welche an Fehlstellen reflektiert werden (Fehlerecho). Auf diese Weise können Fehlstellen lokalisiert werden!

Damit der Prüfkopf die Ultraschallimpulse auch in das Werkstück einkoppeln kann und nicht bereits an der Außenseite des Werkstückes die gesamten Schallimpulse zurückgeworfen werden (Eingangsecho), muss die gesamte Fläche des Prüfkopfes vollständig auf dem Prüfstück aufliegen. Aufgrund der Oberflächenrauhigkeit eines jeden Werkstückes bzw. Prüfkopfes ist dies jedoch nicht ohne Weiteres möglich. Aus diesem Grund wird ein gelartiges Kopplungsmittel (Koppelmittel) auf das Werkstück aufgetragen. Dieses benetzt die Oberfläche von Schallkopf und Werkstück vollständig und ermöglicht so ein reflektionsarmes Einleiten und Wiederempfangen der Schallimpulse. Um in speziellen automatisierten Verfahren die nötige Kopplungswirkung zu erzielen kann auch das gesamte Bauteil in ein Wasserbad eingetaucht werden.

Das Kopplungsmittel dient dem reflexionsarmen Einleiten der Ultraschallwellen in das Prüfstück und dem reflexionsarmen Wiederempfangen!

Besondere Bedeutung bei der Prüfung von Werkstücken haben die verwendeten Prüfköpfe, die je nach Anwendungsfall sorgfältig ausgewählt werden müssen. Um die unterschiedlichen Anforderungen an die Prüfköpfe besser verstehen zu können, wird im Folgenden kurz auf die Erzeugung und Ausbreitung von Ultraschall näher eingegangen.

Erzeugung und Empfang von Ultraschall

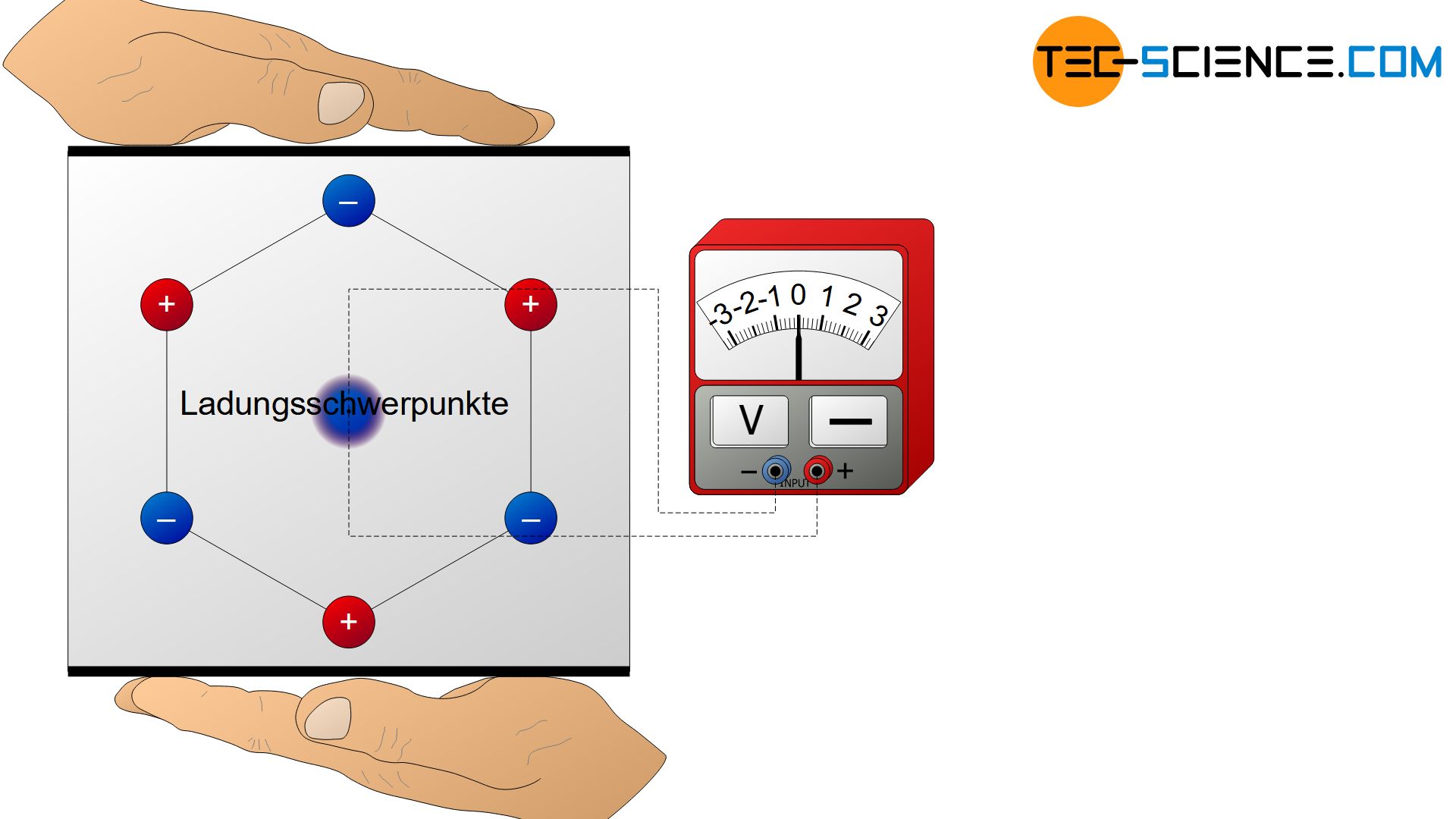

Das Prinzip der Ultraschallerzeugung beruht auf dem piezoelektrischen Effekt (Piezoeffekt). Historisch entdecke man die Piezoelektrizität zuerst an Quarz (Siliciumdioxid, \(SiO_2\)). Dabei stellte man fest, dass es bei einer einseitigen mechanischen Beanspruchung (Druck- oder Zugbeanspruchung) zu einer Verschiebung der Ladungsschwerpunkte in der Atomstruktur des Quarzes kommt. Es bilden sich elektrische Dipole aus, die schließlich zu einer elektrischen Spannung zwischen der Ober- und Unterseite des Quarzes führen. Nicht nur Siliciumdioxid sondern auch viele weitere Stoffe wie bspw. künstlich hergestellte Keramiken weisen einen piezoelektrischen Effekt auf. Solche Materialien werden ganz allgemein als Piezokristalle bezeichnet.

Als piezoelektrischen Effekt bezeichnet man das Entstehen einer elektrischen Spannung durch mechanische Verformung von bestimmten Materialien (Piezokristallen)!

Der piezoelektrische Effekt lässt sich aber auch umkehren! Bei Anlegen einer äußeren elektrischen Spannung kommt es dann zu einer Verformung des Kristalls. Je nach Polarität wird der Piezokristall entweder gestaucht oder gedehnt. Mit diesem reziproken Piezoeffekt („umgekehrten Piezoeffekt“) kann also elektrische Energie in mechanische Energie umgewandelt werden.

Wird an einen Piezokristall eine Wechselspannung angelegt, dann wechseln sich Druck- und Zugspannungen permanent ab. Es kommt in der Folge zu einem Schwingungsverhalten des Kristalls. Die erzwungene Schwingungsfrequenz geht mit der Frequenz der Wechselspannung einher. Besonders stark ausgeprägt ist diese angeregte Schwingung, wenn die Wechselspannungsfrequenz mit der Eigenfrequenz des Kristalls übereinstimmt. Es kommt dann zur Resonanz und der Piezokristall schwingt sich maximal auf. Die Eigenfrequenz des Kristalls ist dabei hauptsächlich von dessen Geometrie abhängig. Somit lässt sich durch Ändern der Geometrie die Eigenfrequenz des Piezokristalls auf den gewünschten Wert einstellen.

Der Kristall schwingt bei Anregung mit einer Wechselspannung wie die Membran eines Lautsprechers und überträgt diese Schwingungen entweder auf die umgebende Luft oder wie im Fall der Ultraschallprüfung auf das zu prüfende Bauteil. Der Piezokristall dient in diesem Fall als Sender von Schallwellen.

Durch Anlegen einer hochfrequenten Wechselspannung an einen Piezokristall führt dieser Schwingungen im Ultraschallbereich aus und dient somit als Sender von Ultraschallwellen!

Gleichzeitig kann ein Piezokristall auch als Empfänger von Schallwellen dienen. Treffen Schallwellen auf den Piezokristall, dann rufen diese im Inneren Druck- bzw. Zugspannungen hervor (auf die dieselbe Weise wie auch das menschliche Trommelfell durch Schallwellen angeregt wird). Die damit verbundene elektrische Spannung dient direkt als Empfangssignal. Piezokristalle dienen also sowohl der Erzeugung als auch dem Empfang von (Ultra-)Schallwellen.

Ausbreitung von Ultraschall

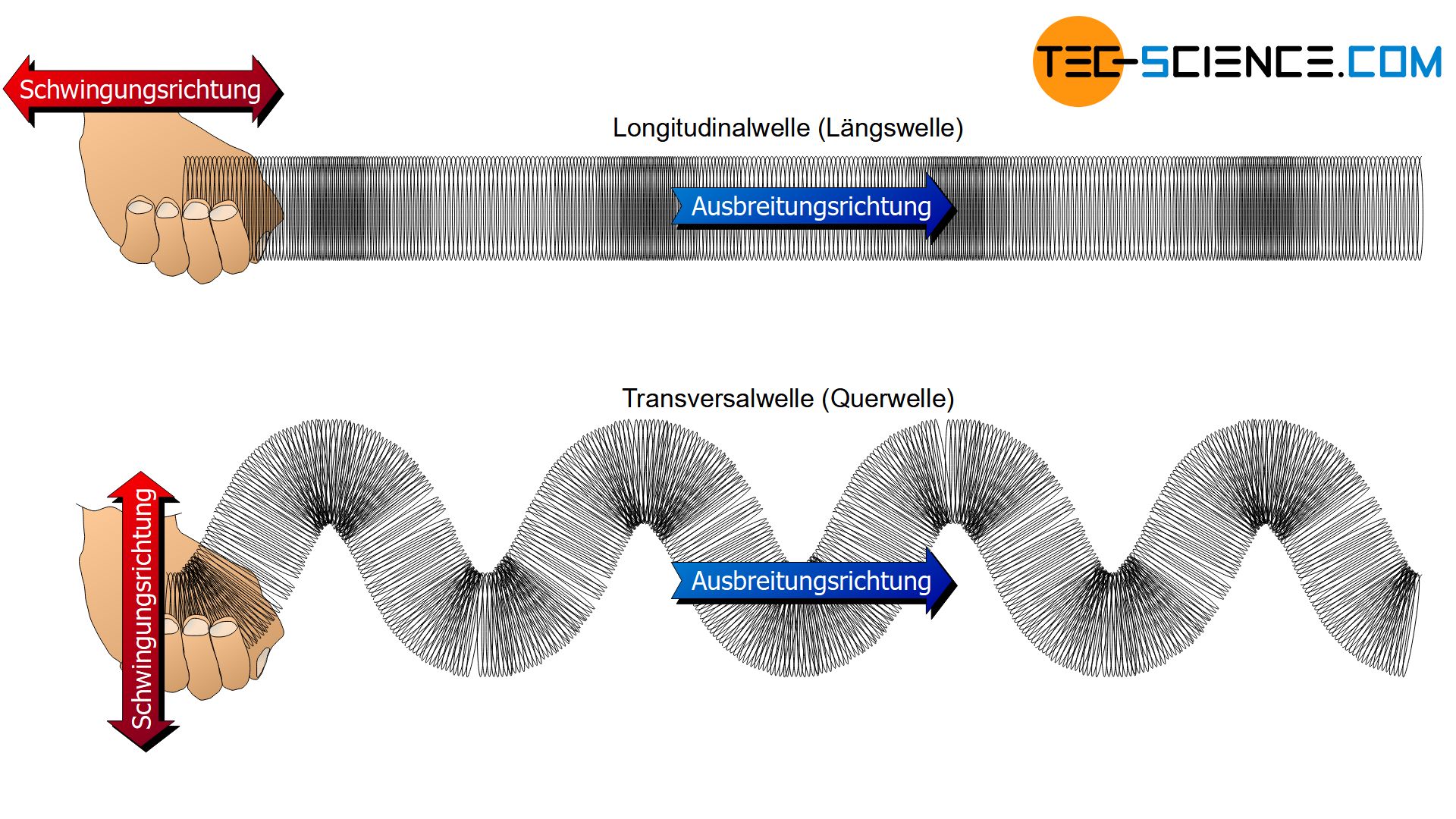

Je nach Medium können sich Schallwellen auf unterschiedliche Weise fortbewegen. In gasförmigen, flüssigen oder festen Stoffen kann sich Schall in Form von Druckschwankungen ausbreiten. Die Materieteilchen werden lokal verdichtet („Überdruck“) und verdünnt („Unterdruck“) und übertragen den entsprechenden Impuls auf die benachbarten Teilchen. Die Schwingungsrichtung der einzelnen Teilchen ist mit der Ausbreitungsrichtung der Schallwelle identisch. Man spricht in diesem Fall auch ganz allgemein von Longitudinalwellen (Längswellen).

Bei Longitudinalwellen (Längswellen) schwingen die einzelnen Teilchen längs in Ausbreitungsrichtung der Welle.

Neben der Ausbreitung als Longitudinalwelle besteht in Festkörpern zusätzlich noch eine weitere Möglichkeit der Schallausbreitung. Die Materie kann neben einer Verdichtung bzw. Verdünnung auch eine „seitliche“ Verschiebung erfahren (analog zum Auf- und Abschwingen eines Seiles). Eine solche seitliche Verschiebung wirkt sich auf die benachbarten Teilchen aus, die hierdurch ebenfalls eine seitwärtsgerichtete Kraft erfahren und damit nach und nach in Schwingung versetzt werden. In diesem Fall ist die Schwingungsrichtung der einzelnen Teilchen senkrecht zur Ausbreitungsrichtung der Welle. Eine solche Welle wird dann auch als Transversalwelle (Querwelle) bezeichnet.

Bei Transversalwellen (Querwellen) schwingen die einzelnen Teilchen quer zur Ausbreitungsrichtung der Welle.

Transversalwellen können nur in Medien entstehen bei denen die einzelnen Teilchen durch Bindungskräfte mit ihren benachbarten Teilchen elastisch gekoppelt sind. Denn nur dann können die einzelnen Teilchen bei ihrer Auf- und Abbwegung auch die benachbarten Teilchen „mitreißen“. Dies trifft folglich nur für Feststoffe, da in Flüssigkeiten und in Gasen keine ausreichenden intermolekularen Bindungskräfte vorhanden sind.

In Festkörpern kann sich Schall sowohl als Longitudinalwelle als auch als Transversalwelle ausbreiten; in Flüssigkeiten und Gasen hingegen nur als Longitudinalwelle.

Die Ausbreitungsgeschwindigkeit des Schalls (Schallgeschwindigkeit genannt) ist in erster Linie nur vom Medium abhängt, in dem sich der Schall ausbreitet. Die Geschwindigkeit mit der die einzelnen Teilchen hin- und herschwingen (Schnelle genannt) hat keinen Einfluss auf die Ausbreitungsgeschwindigkeit der Welle. Die Geschwindigkeit des Hin- und Herschwingens besimmt lediglich die Frequenz der Schallwelle. Hierdurch breitet sie sich aber nicht schneller oder langsamer aus. Strenggenommen ist die Schallgeschwindigkeit auch noch von der Temperatur des Mediums abhängig. Ebenfalls muss bei Festkörpern berücksichtigt werden, ob sich die Schallwelle als Longitudinal- oder als Transversalwelle ausbreitet.

Die Schallgeschwindigkeit hängt in erster Linie eine vom Medium ab in dem sie sich ausbreitet.

Prüfköpfe

Das Prinzip des Aussendens und Empfangens von Ultraschallwellen wird in sogenannten Prüfköpfen technische umgesetzt. Je nach Anwendung haben sich unterschiedliche Prüfköpfe entwickelt. Auf die wichtigsten soll in den folgenden Abschnitten näher eingegangen werden.

Normal-Prüfköpfe

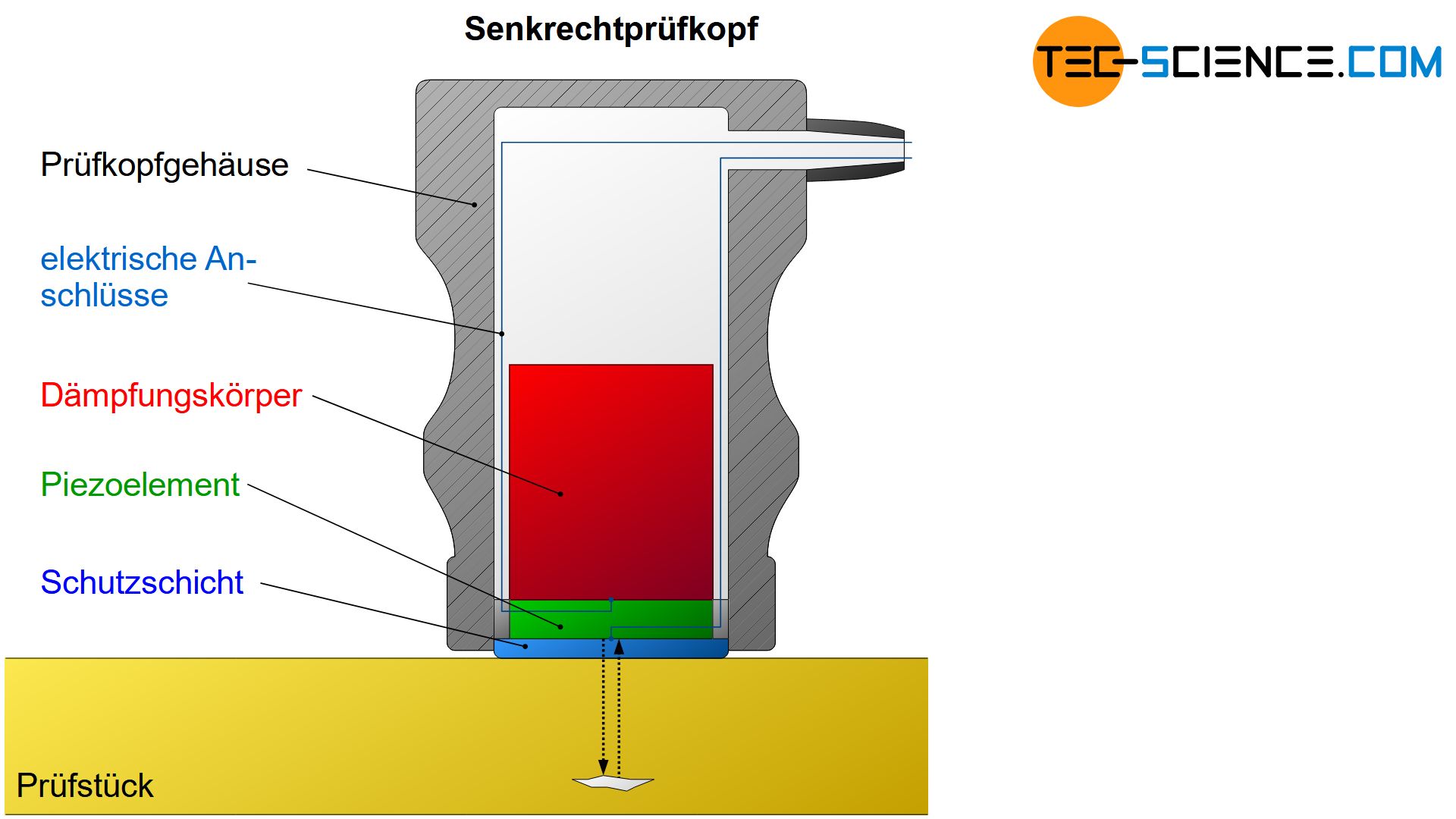

Die einfachste Ausfühung der Prüfköpfe geschieht in Form von Normal-Prüfköpfen (Senkrecht-Prüfköpfe). Diese besitzen nur ein einzelnes Piezoelement (Schwinger), welches abwechselnd als Sender und Empfänger geschaltet wird.

Während der Zeitdauer des Aussendens eines Ultraschallimpulses ist grundsätzlich kein Empfangen möglich. Erst wenn der Ultraschallimpuls vollständig ausgesendet wurde, kann nach einer kurzen Abklingphase des schwingenden Kristalls das Piezoelement wieder auf den Empfangsmodus geschaltet werden. Über diese Zeitdauer hinweg hat der ausgesendete Ultraschallimpuls bereits eine gewisse Strecke im Prüfstück zurückgelegt und wurde evtl. auch bereits an Fehlstellen reflektiert. Jedoch konnte der Prüfkopf diese reflektierten Signale gar nicht registrieren, da er noch nicht auf „Empfangen“ geschaltet war.

Diese Zeitdauer innerhalb deren kein Fehlersignal erhalten werden kann wird auch als Totzeit bezeichnet. Die Totzeit setzt sich zusammen aus der Zeitdauer des Aussendes eines Ultraschallimpulses und der Dämpfungsdauer bis die Schwingungen des Piezokristalls abgeglungen sind, bevor der Prüfkopf in den Empfangsmodus wechseln kann. Die Totzeit führt in Verbindung mit der Schallausbreitungsgeschwindigkeit dazu, dass unterhalb der Werkstückoberfläche eine sogenannte tote Zone entsteht. Fehler innerhalb dieser toten Zone können vom Prüfgerät nicht erkannt werden.

Normalprüfköpfe senden und empfangen abwechselnd Ultraschallwellen; sie eignen sich aufgrund der entstehenden „toten Zone“ nicht für die Prüfung oberflächennaher Fehler!

Um die tote Zone möglichst gering zu halten, sollte der Prüfkopf nach Aussenden der Ultraschallimpulse möglichst schnell auf den Empfangsmodus wechseln. Hierzu muss der schwingende Piezokristall stark gedämpft werden. Aus diesem Grund befindet sich rückwärtig am Kristall ein Dämpfungskörper, der die Schwingungen nach dem Aussendeimpuls möglichst rasch zum Erliegen bringt. Zugleich wird ein Schwingen des gesamten Prüfkopfes durch rückwärtig abgestrahlte Schallwellen vermieden.

Als mechanischer Schutz ist der Piezokristall durch eine Schutzschicht von der Werkstückoberfläche bzw. von dem aufgetragenen Kopplungsmittel getrennt. Diese Schicht verhindert Beschädigungen am Piezoelement während der Ultraschallprüfung. Zusätzlich zum Kopplungsmittel ermöglicht die Schutzschicht bereits ihrerseits eine gute Schallankopplung an das Werkstück. Prüfköpfe für glatte Werkstückoberflächen werden meist mit härteren (verschleißfesten) Schutzschichten ausgestattet, während für raue Oberflächen eher weichere (schallverlustärmere) Schutzschichten verwendet werden.

Delay-Line-Prüfköpfe

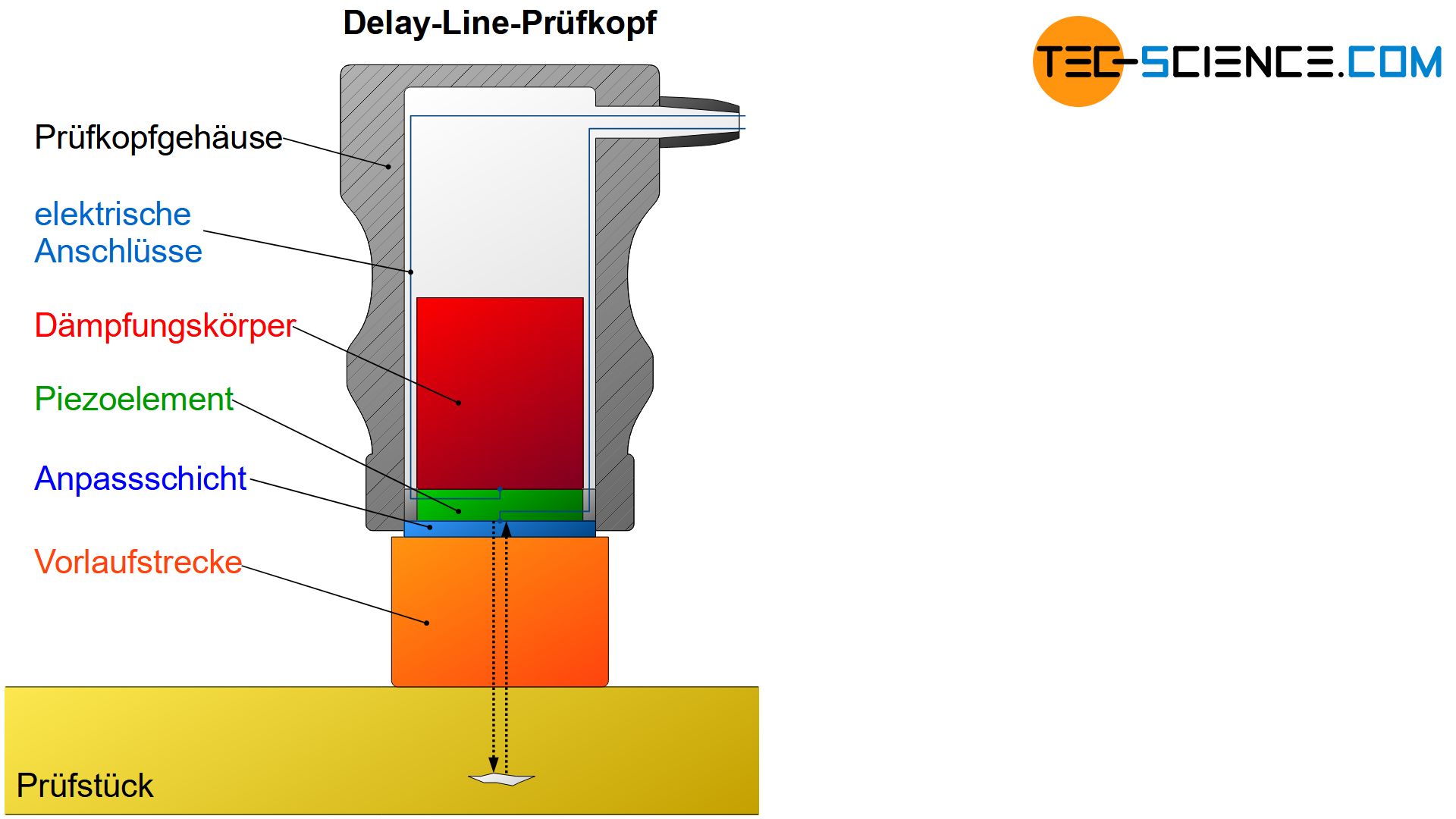

Die in der Standardausführung verwendeten Senkrecht-Prüfköpfe verursachen eine relativ große tote Zone. Vor allem bei der Prüfung von oberflächennahen Fehlern oder der Schichtdickenmessung ist jedoch eine gute Nahauflösung dicht unterhalb der Werkstückoberfläche unabdingbar.

Aus diesem Grund können Prüfkopfe mit einer integrierten Vorlaufstrecke ausgerüstet werden, die die tote Zone weitestgehend aus dem Prüfstück hinaus verschieben. Man spricht in diesem Zusammenhang auch von Delay-Line-Prüfköpfen (engl. to delay = verzögern). Die Vorlaufstrecke ist dabei aus gut schallleitfähigem Kunststoff gefertigt. Zwischen Piezoelement und Vorlaufstrecke befindet sich eine Anpassschicht. Diese sorgt für eine gute Schallübertragung bei gleichzeitig großer Dämpfung, sodass häufig ein separater Dämpfungskörper entfallen kann.

Delay-Line-Prüfköpfe haben eine integrierte Vorlaufstrecke, innerhalb derer die „tote Zone“ überbrückt wird und somit auch oberflächennahe Fehler registriert werden können!

Bei der Verwendung von Delay-Line-Prüfköpfen treten Reflexionen grundsätzlich beim Schalleintritt in die Vorlaufstrecke und beim Austritt aus der Vorlaufstrecke auf. Es kann zu ungünstigen Signalüberschneidungen mit einem möglichen Fehlerecho kommen. Aus diesem Grund wurden die nachfolgend erläuterten SE-Prüfköpfe entwickelt.

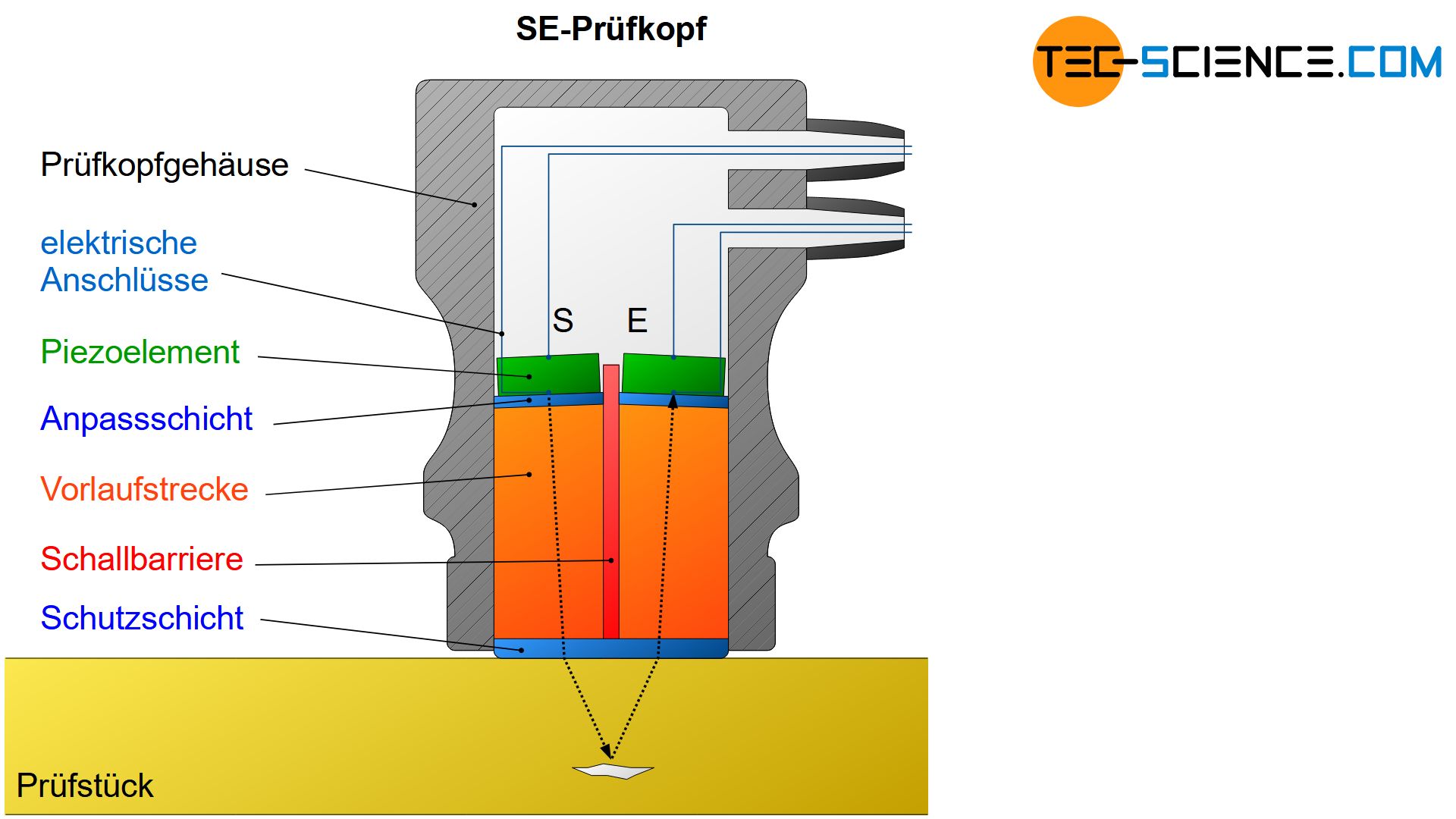

Sender-Empfänger-Prüfköpfe (SE-Prüfköpfe)

In Sender-Empfänger-Prüfköpfen (SE-Prüfköpfe) sind Sender und Empfänger gleichzeitig integriert und durch eine Schallbarriere akustisch voneinander getrennt. Mit diesen Prüfköpfen kann durch getrennte elektrische Ansteuerung gleichzeitig gesendet und empfangen werden. Der Sendeimpuls hinterlässt durch die akustische Trennung für den Empfänger kein störendes Echo von der Vorlaufstrecke. Dies ermöglicht die Erkennung von oberflächennahen Fehlern und die Vermessung von dünnen Wandstärken.

Damit ein Fehlerecho nicht wieder beim Sender aufläuft sondern am Empfänger registriert werden kann, müssen die Schallimpuls leicht schräg in das Werkstück eingestrahlt werden. Nur so kann das Fehlerecho auch wieder schräg zum räumlich getrennten Empfänger gelangen. Aus diesem Grund sind Sender und Empfänger leicht zueinander geneigt. Es bildet sich dabei jedoch eine tote Zone, innerhalb deren die Fehlerechos praktisch am Empfänger vorbeireflektiert werden. Je stärker Sender und Empfänger geneigt sind, desto geringer wird die tote Zone, jedoch können dann tieferliegende Fehler weniger gut aufgelöst werden.

Die Tiefe des maximalen Auflösungsvermögens liegt im Schnittpunkt der akustischen Achsen von Sender und Empfänger. Dort ist die Messempfindlichkeit am größten. Bei relativ steiler Neigung liegt die größte Messempfindlichkeit folglich sehr dicht an der Oberfläche und die tote Zone fällt relativ gering aus. Aufgrund der geringen Überlappung der Schallwege nimmt die Empfindlichkeit in hiervon abweichenden Tiefen jedoch sehr stark ab. Ein über weitere Strecken gutes Auflösungsvermögen kann zwar durch kleinere Neigungswinkel erzielt werden, jedoch vergrößert sich hierdurch die tote Zone.

SE-Prüfköpfe können Ultraschallwellen senden und gleichzeitig empfangen. Je nach Neigung von Sender und Empfänger kann die Messempfindlichkeit auf eine bestimmte Tiefe optimiert werden!

Bei der Ermittlung der Fehlertiefe ist zu beachten, dass SE-Prüfköpfe ein V-förmigen Schallweg im Prüfstück verursachen. Der Schallweg und die Laufzeit des Ultraschallsignals sind somit bei SE-Prüfköpfen größer als bei Senkrecht-Prüfköpfen. Des weiteren ist zu beachten, dass es aufgrund der schrägen Einschallung zur Brechung an der Grenzfläche zum Prüfobjekt kommt, d.h. die ursprüngliche Schallrichtung ändert sich sobald die Schallwelle in das Prüfstück eintritt (Brechung ist ein allgemeines Phänomen von Wellen, wenn diese in ein Medium mit geänderter Ausbreitungsgeschwindigkeit eindringen)!

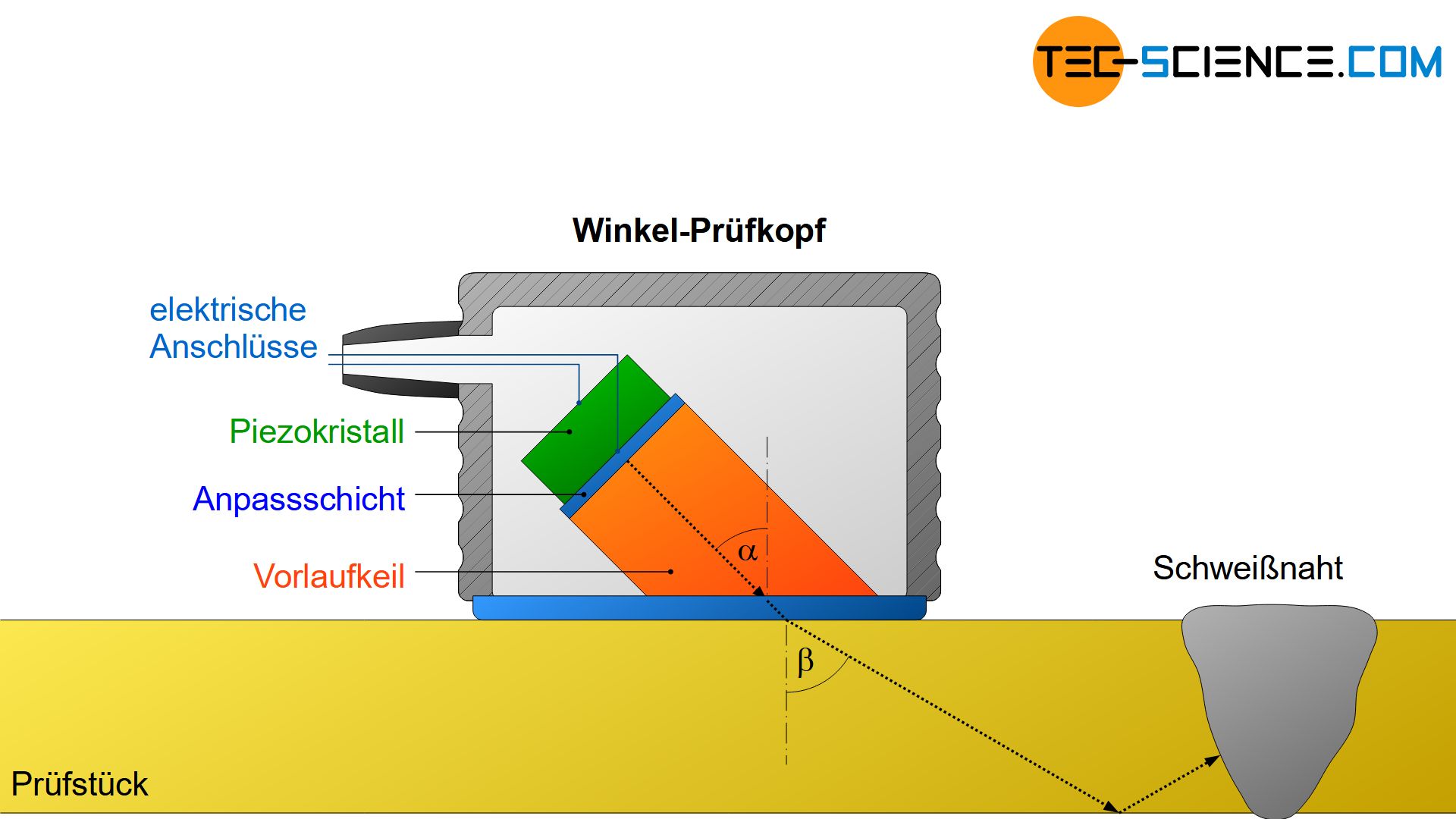

Winkelprüfköpfe

Die Prüfung von Schweißnähten erfordert eine schräge Einschallung der Ultraschallimpulse, damit die Grenzschicht zwischen Schweißnahtwerkstoff und Grundwerkstoff auf Risse oder Ähnliches untersucht werden kann. Aus diesem Grund wurde Winkelprüfköpfe entwickelt, welche die Schallwellen unter einem bestimmten Winkel in das Prüfstück eintstrahlen und unter diesem auch wieder empfangen. Häufige verwendete Winkelstellungen liegen bei 45°, 60° und 70°.

Winkelprüfköpfe eigenen sich durch die schräge Einschallung besonders für die Prüfung von Schweißnähten!

In der Regel sind Winkelprüfköpfe mit Vorlaufstrecken ausgerüstet, die dann auch als Vorlaufkeile bezeichnet werden. Winkelprüfköpfe können auch mit SE-Prüfköpfen ausgerüstet werden, sogenannte Winkel-SE-Prüfköpfe.

Mit der schrägen Einschallung ist zusätzlich eine Winkeländerung durch Brechung verbunden. Da sich die eingestrahlten Schallwellen im Vorlaufkeil (bzw. in der Schutzschicht) in der Regel langsamer ausbreiten als im Werkstück findet an der Grenzfläche eine Brechung weg vom Lot statt. Zudem breitet sich die Schallwelle nicht mehr als Longitudinalwelle sondern als Transversalwelle aus. Der Longitudinalwellenanteil wird aufgrund der stark unterschiedlichen Ausbreitungsgeschwindigkeit an der Grenzschicht totalreflektiert.

Phased-Array-Prüfköpfe

Phased-Array-Prüfköpfe setzen sich im Prinzip aus einer Vielzahl ein einzelnen Schwingern zusammen. Solche Prüfköpfe werden deshalb auch als Gruppenstrahler bezeichnet. In einer Gruppe befinden sich bspw. 16, 32, 64 oder mehr Schwinger. Die einzelnen Schwinger können zeitlich getrennt angesteuert werden. Dies ermöglicht ein breites Anwendungsspektrum da hiermit die Sendecharakteristik gezielt beeinflusst werden kann. Phased-Array-Prüfköpfe können nur mit speziellen Prüfgeräten verwendet werden, die eine entsprechende Software zur Ansteuerung der Prüfköpfe besitzen.

Phased-Array-Prüfköpfe beinhalten eine Vielzahl an einzel ansteuerbaren Schwingern. Hierdurch kann die Sendecharakteristik gezielt beeinflusst werden!

Grundlage für die Beeinflussung der Sendecharakteristik bildet das Huygenssche Prinzip, welches besagt, dass die Einhüllende der einzelnen Ultraschallwellen die neue Wellenfront bilden.

Die Animationen unten zeigen verschiedene zeitliche Ansteuerungen. Werden die einzelnen Schwinger zeitlich nacheinander angesteuert, dann erhält man eine Winkelanschallung. Das Schallfeld kann auch während der Prüfung permanent geschwenkt werden. Der Fehler wird dann unter verschiedenen Winkeln sichtbar und lässt in begrenztem Umfang Aufschluss auf die Fehlergröße zu (auch Ungänze genannt). Dies ist in der Regel bei einfachen Prüfköpfen nicht ohne Weiteres möglich.

Des Weiteren kann durch geschickte Wahl der Ansteuerung eine Fokusierung der Ultraschallwellen auf einer bestimmten Tiefe erzielt werden. Die Fokusierung kann sich dabei auch zeitlich ändern, sodass diese permanent durch das Prüfstück wandert.

Vorteile, Nachteile und Grenzen des Ultraschallverfahrens

Die Ultraschallprüfung wird nicht nur zur Fehlerprüfung sondern auch zur Wanddickenmessung oder zur Schichtdickenmessung bei verschleißbehafteten Bauteilen verwendet. Besondere Bedeutung hat das Verfahren bei der Schweißnahtprüfung mittels Winkelprüfkopf. Zudem ist das Ultraschallverfahren gut automatisierbar und im Vergleich zur Röntgenstrahlverfahren ohne Schutzausrüstung durchführbar. Prüftiefen von mehreren Metern sind je nach akustischen Eigenschaften des Prüfkörpers theoretisch möglich.

Neben der innenliegenden Fehlerprüfung findet die Ultraschallprüfung auch bei Wanddicken- und Schichtdickenmessungen statt!

Mit der Ultraschallprüfung kann zwar sehr zuverlässig die Lage eines Fehlers bestimmt werden, die Fehlergröße ist hingegen nicht ohne Weiteres ermittelbar. Ein länglicher Fehler sollte dabei möglichst senkrecht angeschallt werden, um diesen optimal auflösen zu können. Um zumindest die ungefähre Dimension eines Fehlers abzuschätzen, kann der Fehler – wenn möglich – von unterschiedlichen Winkel angeschallt werden und das erhaltene Fehlerecho mit den Echos von Musterfehlern abgeglichen werden. Die oben erläuterten Phased-Array-Prüfköpfe können diese Funktion der unterschiedlichen Anschallwinkel in begrenztem Umfang übernehmen. Eine solche Vergleichsmethode liefert jedoch keine 100%ig zuverlässige Aussage.

Je nach Orientierung der Fehler können diese nur schwer erkannt werden. Ebenso ist die Fehlergröße meist nicht eindeutig bestimmbar!

Das Auflösungsvermögen von möglichen Fehlern ist je nach verwendeter Ultraschallfrequenz begrenzt. Fehlstellen die kleiner als die halbe Wellenlänge der Ultraschallimpulse sind, können physikalisch nicht mehr aufgelöst werden. Da die Wellenlänge mit größer werdender Frequenz abnimmt, können kleinere Fehler folglich nur durch höhere Schallfrequenzen aufgelöst werden. Jedoch erhöht sich mit steigender Frequenz auch die Schallabsorption, sodass die hochfrequenten Ultraschallimpulse tieferliegende Fehler eventuell nicht mehr erreichen können.

Nur Fehlstellen die größer als die halbe Wellenlänge der verwendeten Ultraschallwellen sind, können physikalisch aufgelöst werden!