Bei der zerstörenden Werkstoffprüfung wird der Werkstoff beschädigt, bei der zerstörungsfreien Werkstoffprüfung bleibt das Werkstück unbeschädigt.

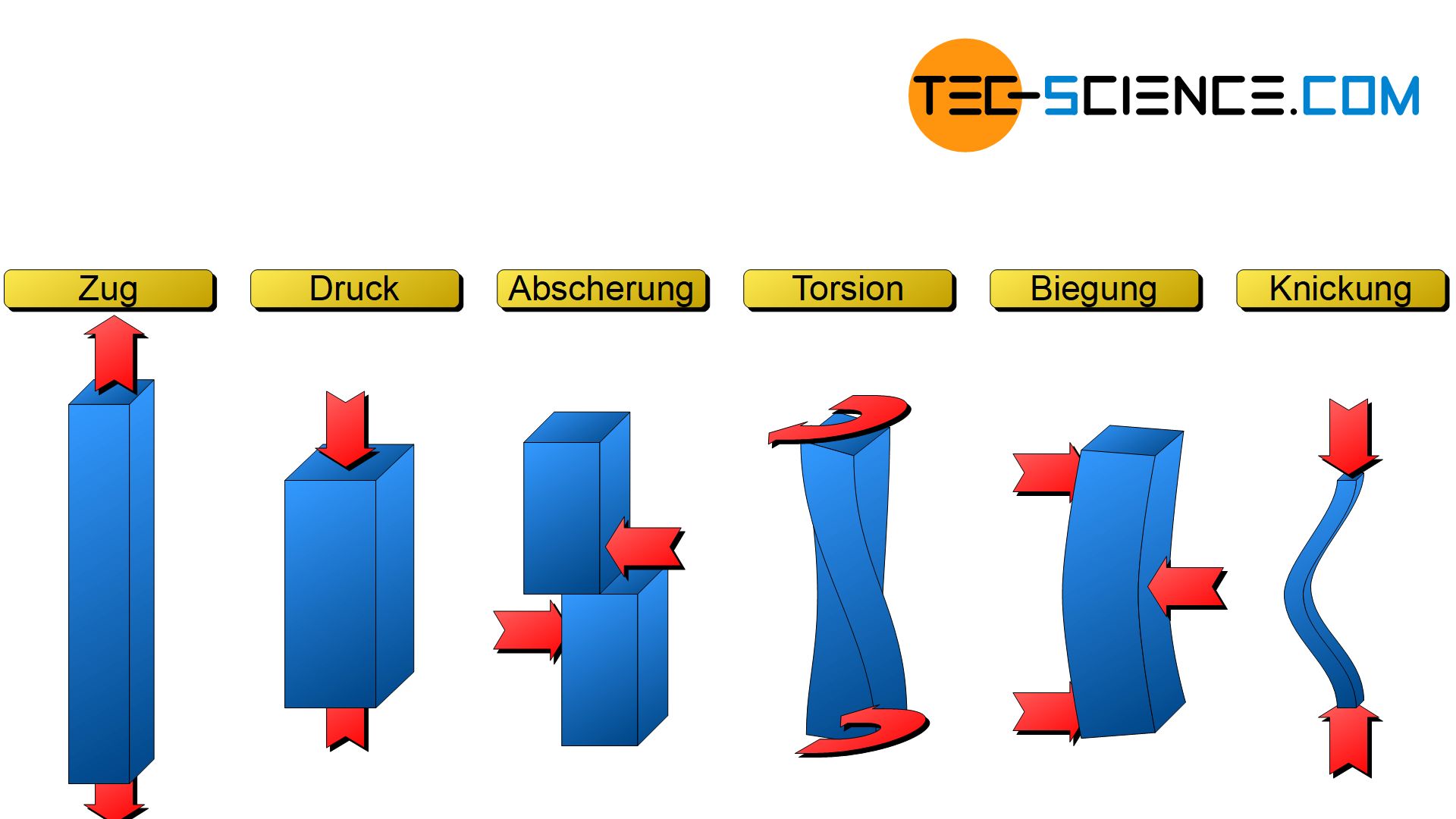

Stähle müssen als Konstruktionswerkstoffe im Allgemeinen den verschiedensten Beanspruchungs- und Belastungsarten standhalten. Zu den Beanspruchungsarten zählen:

- Zug

- Druck

- Abscherung (Scherung)

- Torsion (Verdrehung)

- Biegung

- Knickung

Die jeweiligen Beanspruchungsstärken können dabei entweder konstant sein oder permanent variieren. Eine konstante Beanspruchungsstärke wird auch als ruhende (statische) Belastung bezeichnet. Variiert die Beanspruchungsstärke hingegen in Größe und/oder Richtung, dann spricht man von einer wechselnden (dynamischen) Belastung.

Obwohl die Begriffe Beanspruchung und Belastung häufig synonym verwendet werden, gibt es strenggenommen einen Unterschied. Unter einer Beanspruchung versteht man die Art der Kraftwirkung, während die Belastung hingegen den zeitlichen Verlauf der Kraftwirkung kennzeichnet.

Beanspruchung beschreibt die Art der Kraftwirkung und die Belastung das zeitliche Verhalten der Beanspruchung!

Zu einer Beanspruchungsart gehört also immer auch eine bestimmte Belastungsart. In der Regel treten mehrere Beanspruchungsarten kombiniert auf. Dies ist zum Beispiel bei einer einseitig angetriebenen Welle der Fall, welche gleichzeitig auf Torsion, Biegung und Abscherung beansprucht wird. Je nachdem ob die Welle dabei mit konstantem Drehmoment angetrieben wird oder das Drehmoment permanent wechselt, handelt es sich um eine statische oder dynamische Belastung. Es gibt somit unzählig viele Möglichkeiten wie Bauteile beansprucht und belastet werden können.

Bei der Konstruktion von Bauteilen muss der Konstrukteur auf Kennwerte zurückgreifen können, welche die unterschiedlichen Beanspruchungsgrenzen von möglichen Werkstoffen bei bestimmten Belastungen kennzeichnen. Der Beanspruchungsgrenze kann dabei entweder eine unzulässige Verformung oder ein Bruch zugrunde liegen. Aus diesem Grund haben sich unterschiedliche Werkstoffprüfverfahren entwickelt, um die entsprechenden Versagensgrenzen je nach Beanspruchungs- und Belastungsfall zu ermitteln.

Grundsätzlich können Werkstoffprüfverfahren in zwei Kategorien eingeteilt werden, in die

- zerstörende Werkstoffprüfung und die

- zerstörungsfreie Werkstoffprüfung.

Bei der zerstörenden Werkstoffprüfung wird der Werkstoff beschädigt und das Bauteil kann in der Regel nicht mehr eingesetzt werden. Im Allgemeinen kommen dabei extra für die Prüfung angefertigte und genormte Werkstoffproben zum Einsatz. Die zerstörenden Werkstoffprüfverfahren liefern wichtige Kenngrößen für den Konstrukteur, um je nach Beanspruchung und Belastung den passenden Werkstoff und die passende Bauteilgeometrie festzulegen. Die Festlegung der Bauteilabmessungen wird auch als Dimensionierung bezeichnet!

Die zerstörende Werkstoffprüfung dient der Ermittlung von Werkstoffkenngrößen oder Bauteilkennwerten!

Folgende Testverfahren werden zur zerstörenden Werkstoffprüfung gezählt (in den jeweiligen Abschnitten werden diese Methoden näher erläutert):

- Zugversuch

- Druckversuch

- Härteprüfung

- Biegeversuch

- Kerbschlagbiegeversuch

- Dauerschwingversuch

- Zeitstandversuch

- Relaxationsversuch

- Tiefungsversuch nach Erichsen

Aufgrund der Komplexität und der Wechselwirkung zwischen den unterschiedlichen Beanspruchungs- und Belastungsfällen können nicht alle Eventualitäten in Werkstoffkennwerten erfasst werden. Problematisch ist dies immer dann, wenn durch Bauteilversagen Menschenleben in Gefahr sind. Aus diesem Grund müssen sicherheitsrelevante Bauteile in regelmäßigen Abständen überprüft werden, wie dies zum Beispiel bei Turbinenschaufeln von Flugzeugtriebwerken der Fall ist. An dieser Stelle eine zerstörende Werkstoffprüfung durchzuführen, um hinterher festzustellen, dass alles in Ordnung war, ist wirtschaftlich nicht tragbar.

Deshalb wurden zerstörungsfreie Werkstoffprüfungen (ZFWP) entwickelt. Somit bleibt das eigentliche Bauteil – sofern keine Beanstandung – weiter einsetzbar. Auf diese Weise werden zum Beispiel die besagten Turbinenschaufeln per Ultraschallprüfung oder Wirbelstromprüfung zerstörungsfrei auf Risse untersucht. Zur zerstörungsfreien Werkstoffprüfung zählt auch die bloße Sichtprüfung ob ein Bauteil äußerlich beschädigt ist oder nicht.

Folgende Testverfahren werden zur zerstörungsfreien Werkstoffprüfung gezählt (in den jeweiligen Abschnitten werden diese Methoden näher erläutert):

Aus der zerstörungsfreien Werkstoffprüfung lässt sich in der Regel kein spezieller Werkstoffkennwert für die Versagenscharakterisierung ableiten wie bei der zerstörenden Prüfung. Man erhält als Ergebnis lediglich die Aussage, ob das Bauteil weiterhin eingesetzt werden kann oder ausgetauscht werden muss.

Die zerstörungsfreie Werkstoffprüfung dient der Überprüfung der Einsatzfähigkeit von fertigen Bauteilen (Inspektion) – es werden keine Materialkenngrößen oder Bauteilkennwerte ermittelt!