Nach der Förderung des Eisenerzes muss dieses für den Einsatz im Hochofen aufbereitet werden, um die chemischen Prozesse im Hochofen zu optimieren.

Einleitung

Eisen ist im Maschinenbau eines der wichtigsten Metalle, da dieses auf der Erde in ausreichend großen Mengen vorhanden ist. Die Gewinnung von Eisen kann somit sehr wirtschaftlich erfolgen. Jedoch ist reines Eisen für die Verwendung als Konstruktionswerkstoff nicht geeignet. Es ist in Reinform viel zu weich und besitzt eine zu geringe Festigkeit, um den meisten mechanischen Anforderungen gerecht zu werden. Aus diesem Grund ist man darauf angewiesen Legierungszusätze zu verwenden, um dem Eisen seine Härte bzw. Festigkeit zu geben.

Dabei hat sich gezeigt, dass sich Kohlenstoff als Legierungselement hervorragend eignet. Kohlenstoff wirkt innerhalb bestimmter Grenzen sehr festigkeits- und härtesteigernd und ist im Vergleich zu anderen Legierungselementen sehr preiswert. Eine solche Verbindung von Eisen und Kohlenstoff wird im Allgemeinen als Stahl bezeichnet, wobei der Kohlenstoffgehalt dabei unter 2 % liegt. Die besondere Bedeutung von Stahl im Maschinenbau zeigt bereits die Produktion von rund 4 Millionen Tonnen Stahl täglich!

Stahl ist Legierung aus Eisen und Kohlenstoff, mit einem Kohlenstoffgehalt von maximal 2 %!

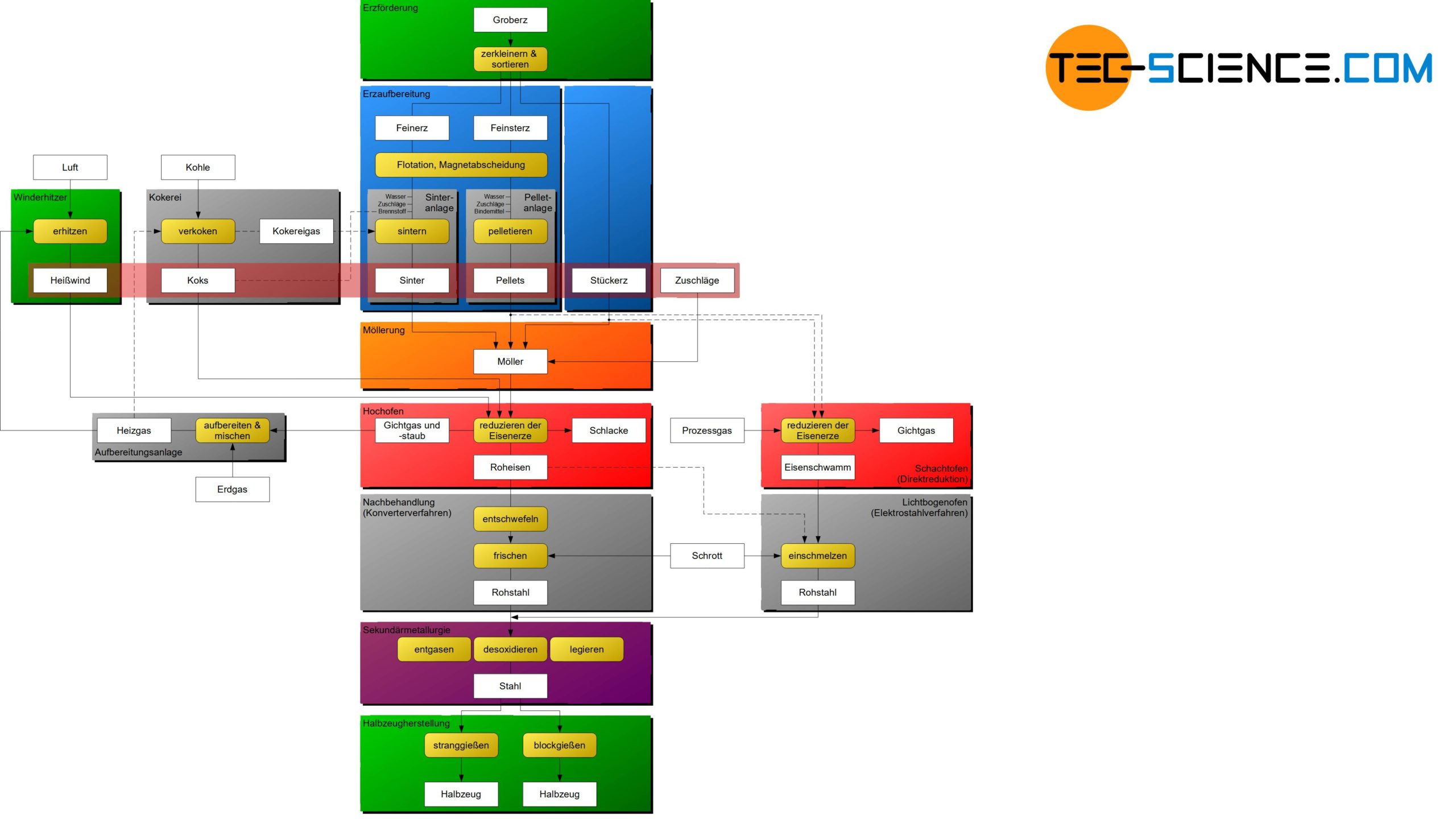

Grundsätzlich können zwei Verfahrenswege unterschieden werden, auf denen der Stahl heutzutage gewonnen wird:

- Hochofenprozess mit anschließendem Konverterverfahren

- Direktreduktionsprozess mit anschließendem Elektrostahlverfahren

Im Gegensatz zum Direktreduktionsverfahren kann der Hochofenprozess im großen Maßstab betrieben werden. Der Hochofenprozess trägt mit einem Anteil von über 80 % zur gesamten Stahlproduktion bei. Deshalb wird im Folgenden hauptsächlich auf den Hochofenprozess näher eingegangen.

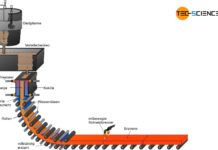

Das abgebildete Flussdiagramm zeigt die prinzipiellen Schritte wie aus Eisenerz Halbzeuge aus Stahl entstehen. Die einzelnen Prozessschritte werden in den nachfolgenden Kapiteln näher erläutert.

Die Gewinnung des Stahls erfolgt aus Eisenerzen und wird auch als Erzverhüttung bezeichnet (kurz: Verhüttung). Die Werke zur Roheisenherstellung bzw. Stahlherstellung werden Hütten genannt.

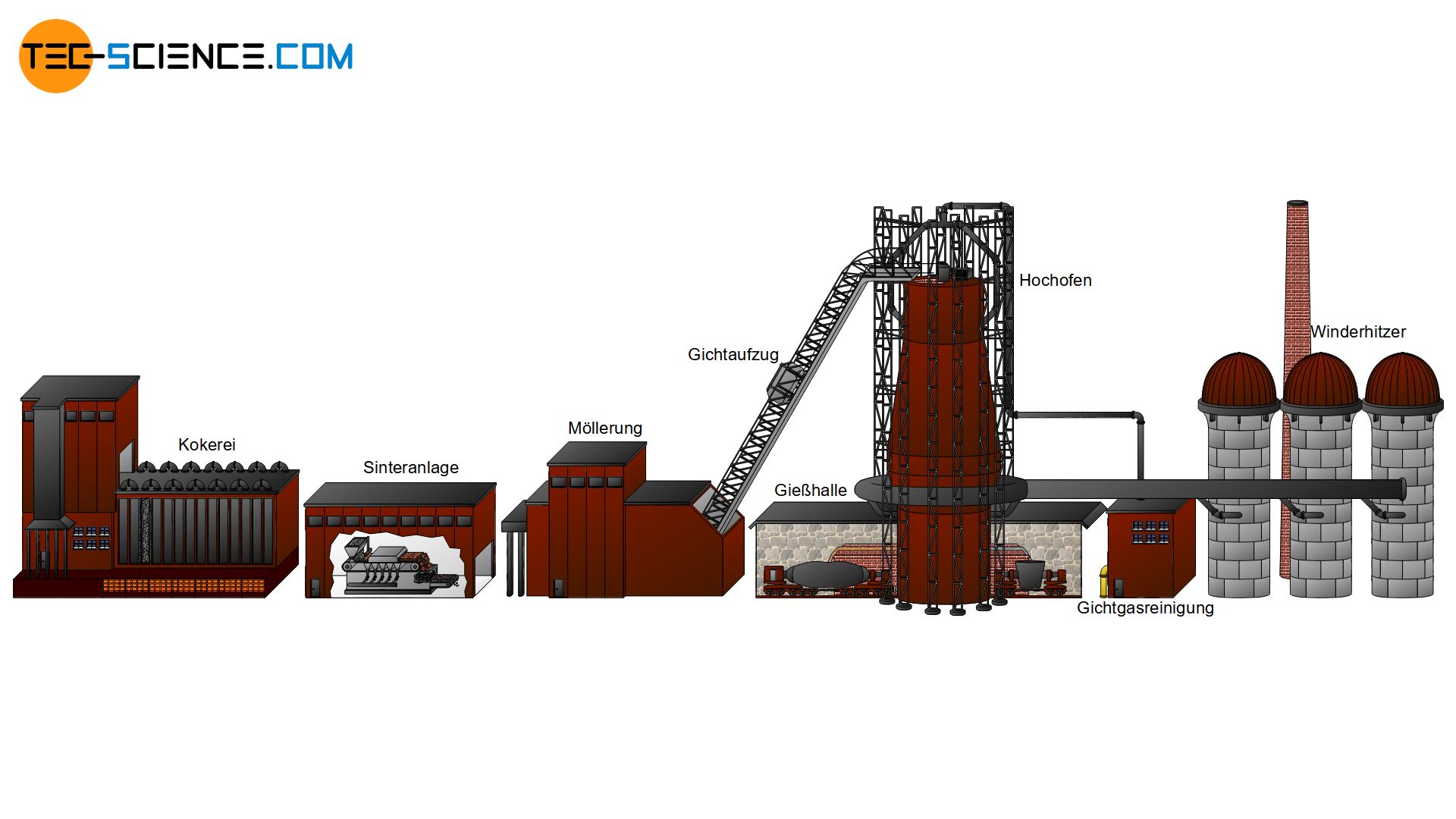

Abbildung: Wichtige Komponenten einer Hütte

Als Eisenhütte bezeichnet man eine großtechnische Anlage zur Erzeugung von Stahl aus Eisenerzen!

Bevor die Eisenerze den Hüttenwerken zugeführt werden können, müssen diese zunächst abgebaut (Erzförderung) und speziell für den Hochofenprozess aufbereitet werden (Erzaufbereitung). Auf diese Prozessschritte wird in den folgenden Abschnitten näher eingegangen.

Eisenerzförderung

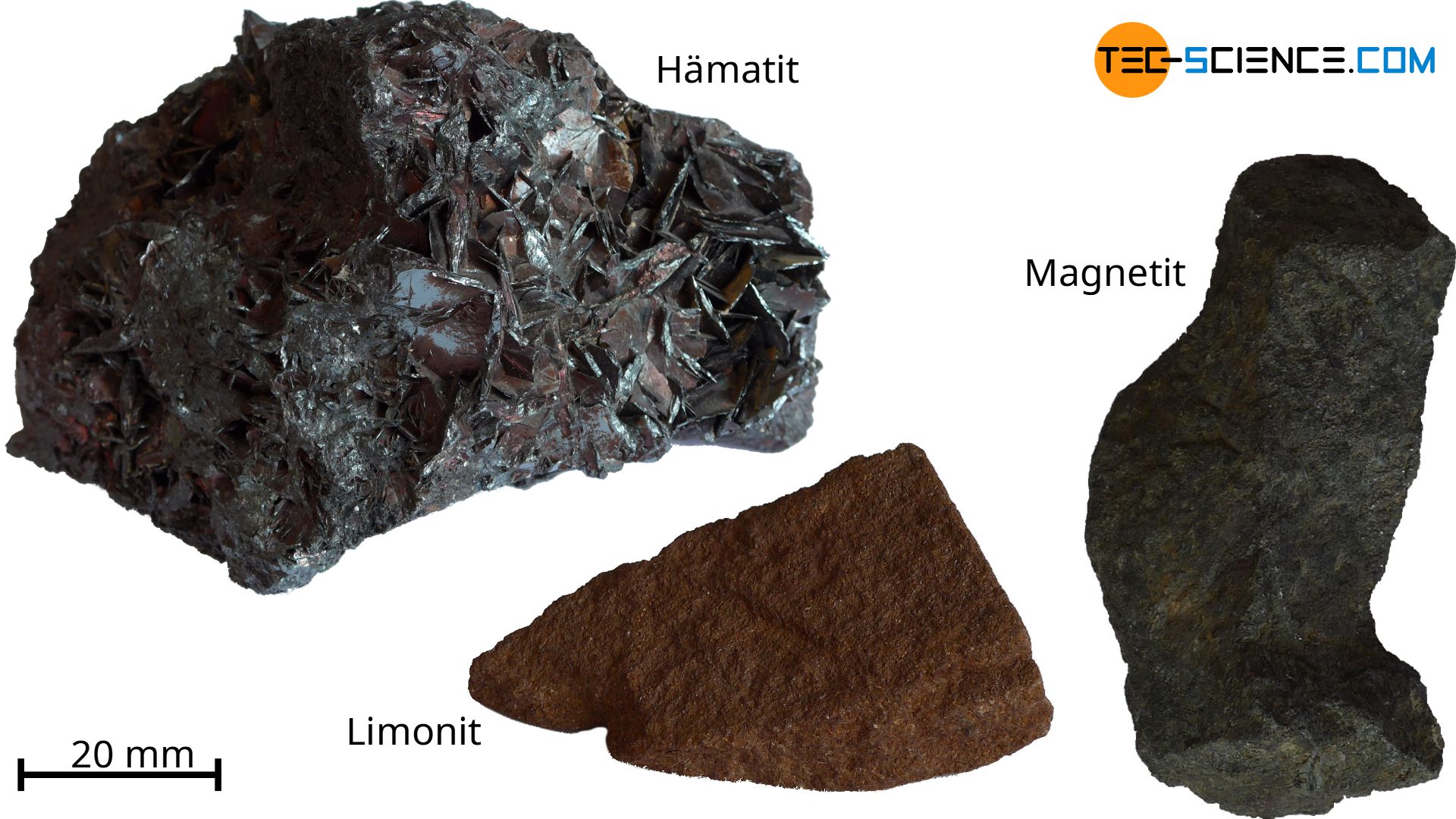

Eisen kommt in der Natur nicht als Reinstoff vor sondern tritt in gebundener Form als Eisenverbindung in Gesteinen auf, die bis zu 50 % Eisen enthalten können. Diese eisenhaltigen Gesteine werden auch als Eisenerze bezeichnet. Bei den darin enthaltenen Eisenverbindungen handelt es sich im Wesentlichen um Eisenoxide, aber auch um Eisencarbonate oder Eisensulfide. Zu den wichtigsten Eisenoxiden zählen:

- Magnetit („Magneteisenstein“): \(Fe_3O_4\)

- Hämatit („Roteisenstein“): \(Fe_2O_3\)

- Siderit („Spateisenstein“): \(FeCO_3\)

- Limonit („Brauneisenstein“): \(2Fe_2O_3 \cdot 3H_2O\)

Aus diesen Eisenoxiden wird im späteren Hochofenprozess das eigentliche Eisen herausgelöst und in Verbindung mit Kohlenstoff zur Stahl verarbeitet.

Eisenerze sind Gemische aus eisenhaltigen Verbindungen (meist Eisenoxide) und weiteren, unerwünschten Begleitelementen!

Neben den eigentlichen Eisenverbindungen enthält das Eisenerz allerdings stets verschiedene (unerwünschte) Beimengungen, die auch als Gangart bezeichnet werden. Da die Gangart für die eigentliche Eisengewinnung nicht von Interesse ist, bezeichnet man dieses Gestein auch als taubes Gestein. Bei den Verbindungen im tauben Gestein handelt es sich häufig um Oxide wie beispielsweise:

- Siliziumdioxid

- Manganoxid

- Kalziumoxid

- Magnesiumoxid

- Aluminiumoxid

- Phosphorverbindungen und

- Schwefelverbindungen.

Die in der Gangart enthaltenen Beimengungen sind auch der Grund weshalb der spätere Stahl stets Begleitelemente wie Silizium, Mangan, Phosphor und Schwefel sowie weitere Elemente enthält. Die einzuhaltenden Höchstwerte für diese Begleitelemente sind für die späteren Stähle je nach Stahlsorte vorgeschrieben.

Als taubes Gestein (Gangart) bezeichnet man die unerwünschten Beimengungen im Eisenerz!

Aus technischen und wirtschaftlichen Gründen ist es sinnvoll die Gangart bereits vor dem eigentlichen Einschmelzen des Eisenerzes auf ein Minimum zu reduzieren. Ansonsten wäre ein unnötig hoher Einsatz an Kohle bzw. Wärmeenergie im späteren Hochofenprozess nötig, wenn zu viel Gangart aufgeschmolzen werden müsste. Somit wird bereits im Vorfeld eine entsprechende Aufbereitung der abgebauten Eisenerze notwendig, bevor diese in den Hochofen gelangen.

Großflächige Bereiche in denen sich über Jahrmillionen Eisenerz gebildet hat (z.B. durch Vulkanismus) und wirtschaftlich gefördert werden kann, werden auch als Eisenerzlagerstätten bezeichnet. Besonders viele Erzlagerstätten finden sich in Ländern wie China, Australien, Brasilien, Indien und Russland wieder. Diese Länder haben einen Anteil von rund 85 % am gesamten weltweiten Fördervolumen.

Als Erzlagerstätten bezeichnet man natürliche Ansammlungen an Eisenerzen, die wirtschaftlich abgebaut werden können!

Das in den Lagerstätten meist durch Sprengung gewonnene Eisenerz ist zunächst sehr grob und unhandlich, was diesem unbehandelten Gestein den Namen Groberz verleiht. Nach der Förderung des Groberzes wird dieses direkt an den Lagerstätten mit Hilfe von Kegelbrechern oder Backenbrechern zu handlicheren Stückgrößen von ca. 15 mm Korngröße gebrochen. Man spricht dann auch von sogenanntem Stückerz. Neben Stückerz kann durch Mahlen auch Feinerz (ca. 1 mm) und Feinsterz (ca. <0,1 mm) erhalten werden.

Je nach Größe der Eisenerze können diese in Stückerz, Feinerz und Feinsterz eingeteilt werden!

Das Stückerz wird dem Hochofenprozess meist direkt zugeführt, denn die spezielle Aufbereitung dieser Erze ist relativ aufwendig und teuer, so dass es sich nur bis zu einem gewissen Grad wirtschaftlich lohnt dieses Erz aufzubereiten. Die Fein- und Feinsterze hingegen werden speziell für den Hochofenprozess aufbereitet. Auf diese Erzaufbereitung wird im nächsten Abschnitt näher eingegangen.

Eisenerzaufbereitung

Nachdem das Eisenerz durch das Brechen und Mahlen bei der Erzförderung vorbereitet wurde, erfolgt die eigentliche Erzaufbereitung. Diese hat zum Ziel die unerwünscht hohen Anteile an Beimengungen auf ein gewünschtes Mindestmaß zu reduzieren, um damit den Eisengehalt zu erhöhen. Dies geschieht durch Verfahren wie Flotation oder Magnetabscheidung. Im Anschluss hieran werden die vermahlenen Erze durch sintern bzw. pelletieren stückig gemacht, um die chemischen Vorgänge im späteren Hochofenprozess zu optimieren.

Als Erzaufbereitung versteht man die gezielte Reduzierung der unerwünschten Begleitelemente im Eisenerz sowie die Optimierung der Erze für den Einsatz im Hochofenprozess!

Grundsätzlich kann bei der Erzaufbereitung die unerwünschte Gangart nie vollständig von den Eisenerzen abgetrennt werden. Es gelangt somit immer ein gewisser Anteil des tauben Gesteins in den Hochofenprozess. Durch schlackenbildende Zuschläge (und weitere spezielle Verfahren) werden diese unerwünschten Begleiter dann im späteren Prozess abgeschieden.

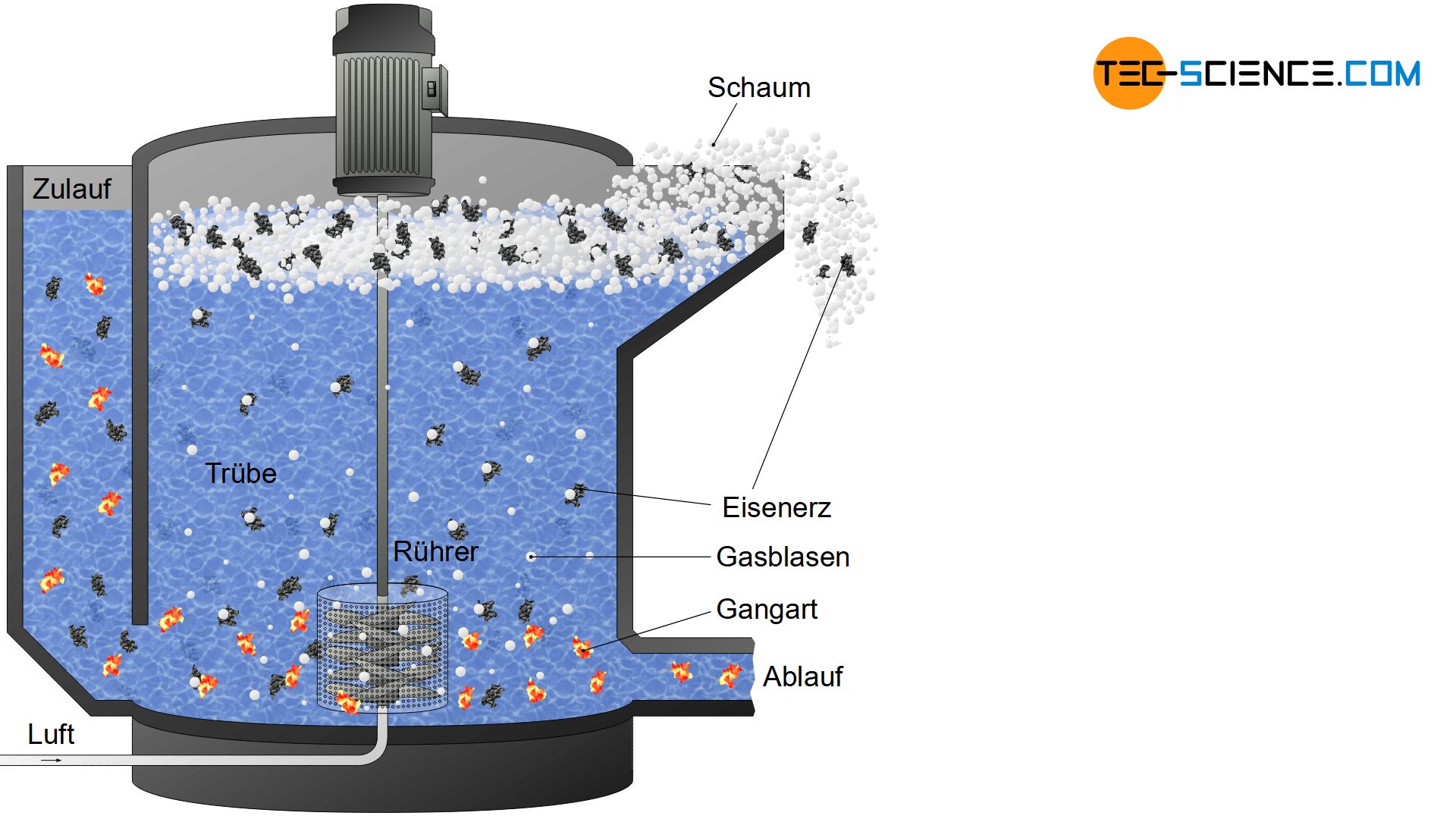

Flotation

Bei der Flotation wird die unterschiedlich starke Benetzbarkeit der Eisenverbindungen im Vergleich zur unerwünschten Gangart genutzt. Während bspw. Wasser relativ gut die unerwünschten Beimengungen benetzt, d.h. an ihnen haftet, so „perlt“ das Wasser an den eisenhaltigen Gesteinspartikeln eher ab. Diesen Effekt kann man schließlich zur Trennung der Gangart von den Eisenverbindungen nutzen.

Bei der Flotation wird die unterschiedliche starke Benetzbarkeit von Stoffen genutzt, um diese zu trennen!

Hierzu werden die gemahlenen Erze in Flotationszellen mit Wasser vermischt (suspendiert). Diese wässrige Suspension wird auch Trübe genannt. Durch Luftzufuhr oder Rührgeräte am Boden werden Gasblasen in der Trübe erzeugt. Aufgrund der eher geringen Wasserbenetzbarkeit des eisenhaltigen Erzstaubs, haften die aufsteigenden Gasblasen relativ gut an ihnen. Die deutlich bessere Benetzbarkeit der Gangart führt hingegen dazu, dass diese vollständig mit Wasser benetzt bleiben und Gasblasen kaum an ihnen haften.

Während die eisenhaltigen Partikel somit mit den anhaftenden Gasblasen nach oben geschwemmt werden, sinkt die Gangart in der Trübe zu Boden. Damit die Gasblasen nach dem Aufsteigen nicht platzen und das aufgeschwemmte Eisenerz wieder zu Boden sinkt, werden der Trübe Schaumstabilisatoren zugesetzt, die eine relativ stabile Schaumschicht an der Oberfläche entstehen lassen. Der aufgeschwemmte, stark eisenhaltige Schaum kann dann abgeschöpft und getrocknet werden. Die in der Trübe verbleibende Gangart wird nach der Flotation abgepumpt und entsorgt.

Magnetabscheidung

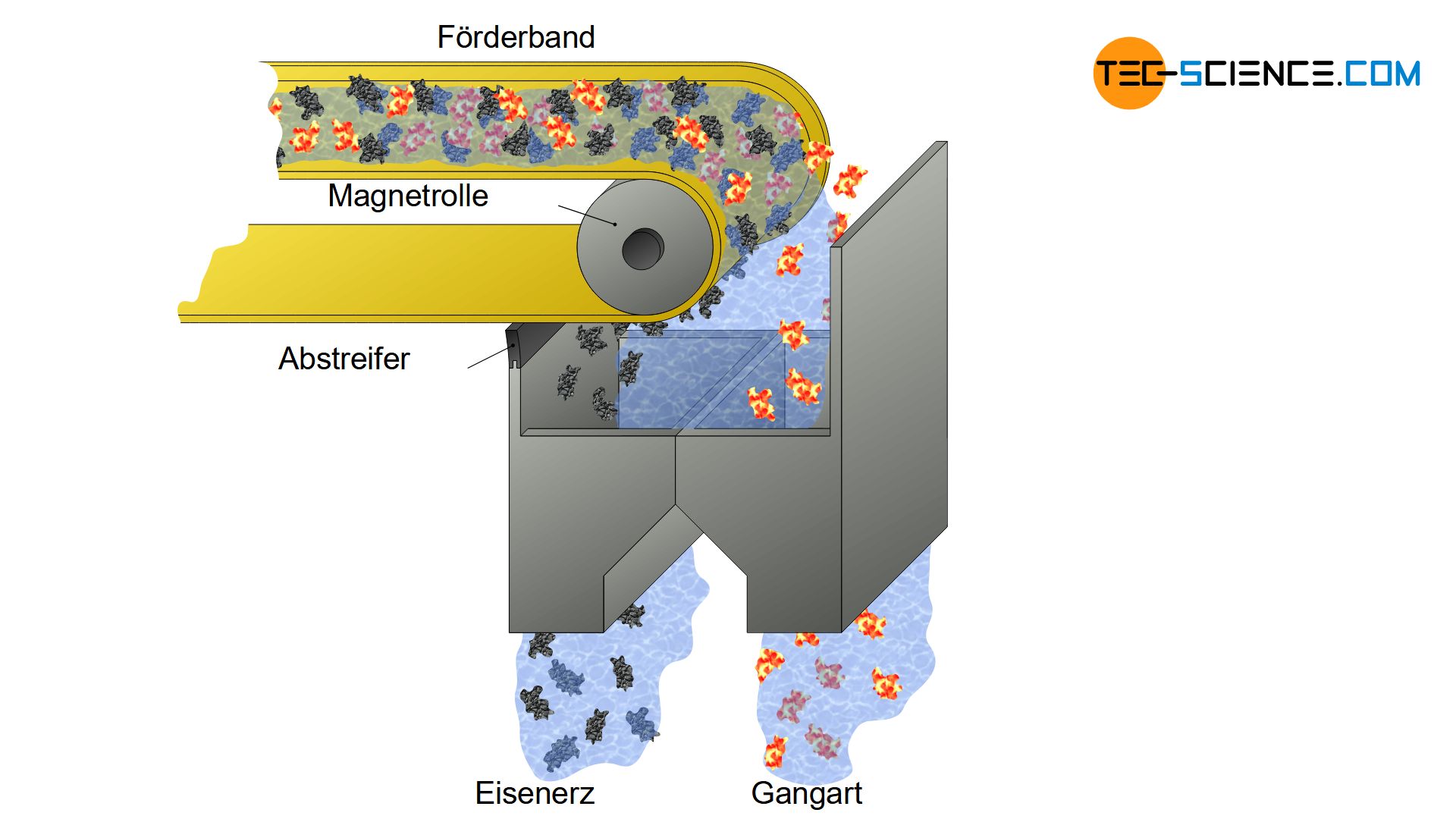

Bei einem magnetithaltigen Gestein (z.B. Magnetit) besteht neben der Flotation noch eine weitere Möglichkeit der Trennung von Gangart und restlichem Eisenerz. Wie der Name Magnetit bereits vermuten lässt, handelt es sich bei diesem Eisenerz um ein magnetisches Gestein. Somit kann das gemahlene Erz relativ einfach durch Magnetabscheidern geleitet werden, wo das eisenhaltige Gestein von der restlichen Gangart getrennt wird (Magnetabscheidung).

Bei der Magnetabscheidung der Effekt des Magnetismus genutzt, ferromagnetische Stoffe von nichtmagnetischen Stoffen zu trennen!

Hierzu wird der Erzstaub mit Wasser zu einer schlammartigen Masse gemischt und über eine rotierende Magnetrolle geleitet. Der eisenhaltige Schlamm bleibt dabei an den Rollen haften und wird anschließend abgestreift, gesammelt und getrocknet. Die abgetrennte Gangart fällt über einen separaten Trichter in ein Auffangbehälter und wird entsorgt. Prinzipiell eignet sich dieses Verfahren auch für die beim Erhitzen schwach magnetisch werdenden Eisenerze Siderit und Hämatit.

Sintern und Pelletieren

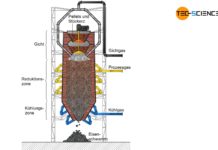

Die fein vermahlenen Erze können nach der Aufbereitung in Flotationszellen oder Magnetabscheidern nicht direkt dem Hochofen zugeführt werden, da diese aufgrund der enormen Verdichtung durch die Beschickungssäule im Hochofen die Gasdurchströmung behindern würden. Die Fein- und Feinsterze müssen deshalb stückig gemacht werden, damit in der Beschickungssäule genügend Hohlräume für eine gute Gasdurchströmung vorhanden sind. Das Stückigmachen erfolgt durch sintern und pelletieren.

Als Stückigmachen bezeichnet man das Zusammenbacken von Erzstaub zu festen, porösen Stücken, zur Verbesserung der chemischen Reaktionsfähigkeit!

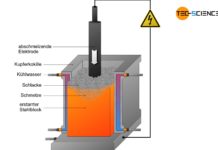

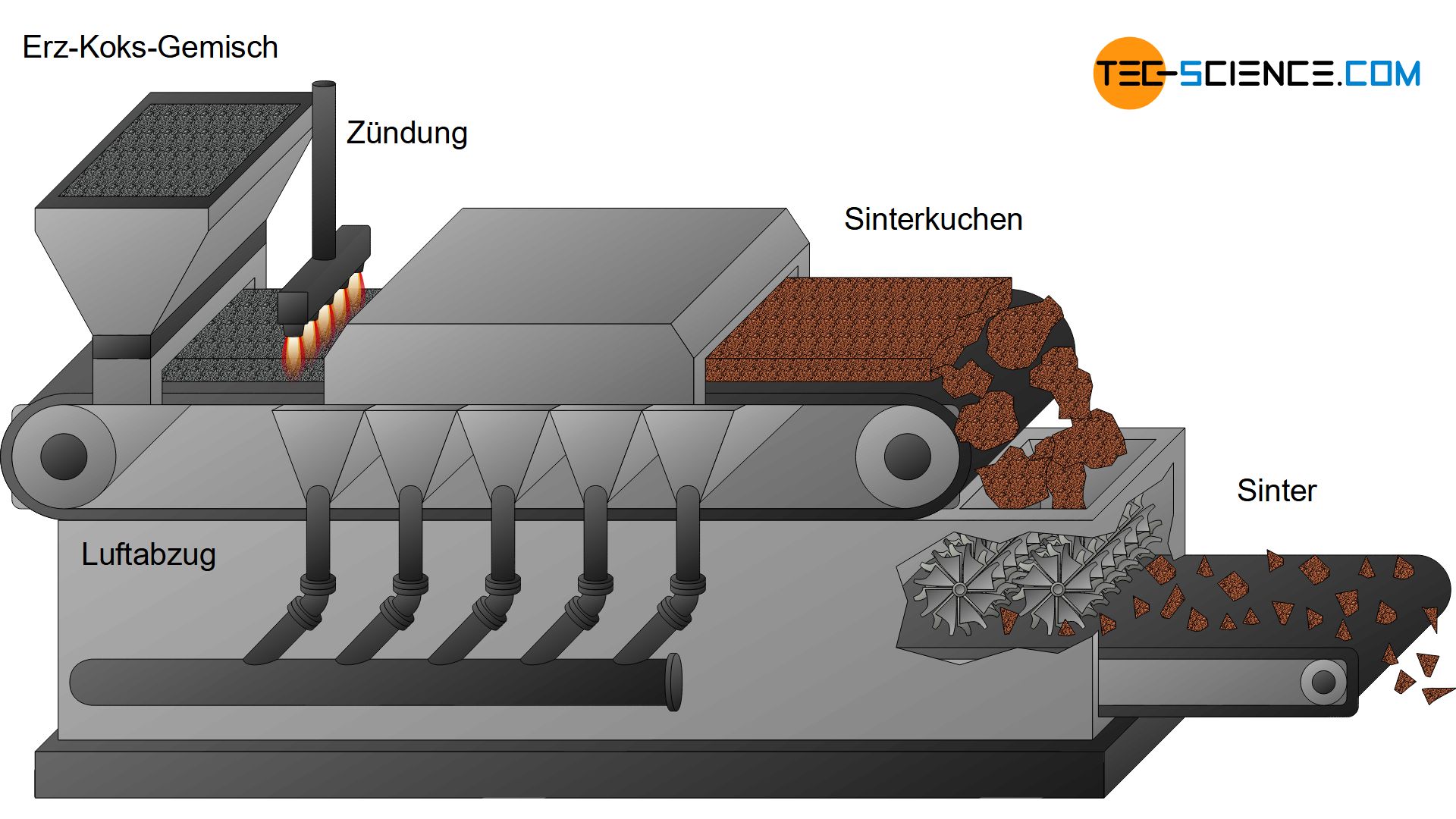

Beim Sintern werden die Feinerze zunächt mit Zuschläge und feinem Koks versetzt. Dieses Gemisch gelangt dann durch einen Trichter auf einen umlaufenden Wanderrost. Zündflammen setzen den beigemischten Koks dann in Brand. Aufgrund der hohen Temperaturen „backen“ die Erze zu einem Sinterkuchen zusammen (sintern genannt). Luftabzüge sorgen für eine Sogwirkung („Kamineffekt“) sodass der Sinterkuchen auch tatsächlich über den gesamten Querschnitt zusammenbackt. Im Anschluss wird der poröse Sinterkuchen durch rotierende Schneiden auf Korngrößen von ca. 15 mm gebrochen. Solche Sinteranalgen stehen meist direkt im Hüttenwerk.

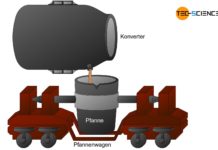

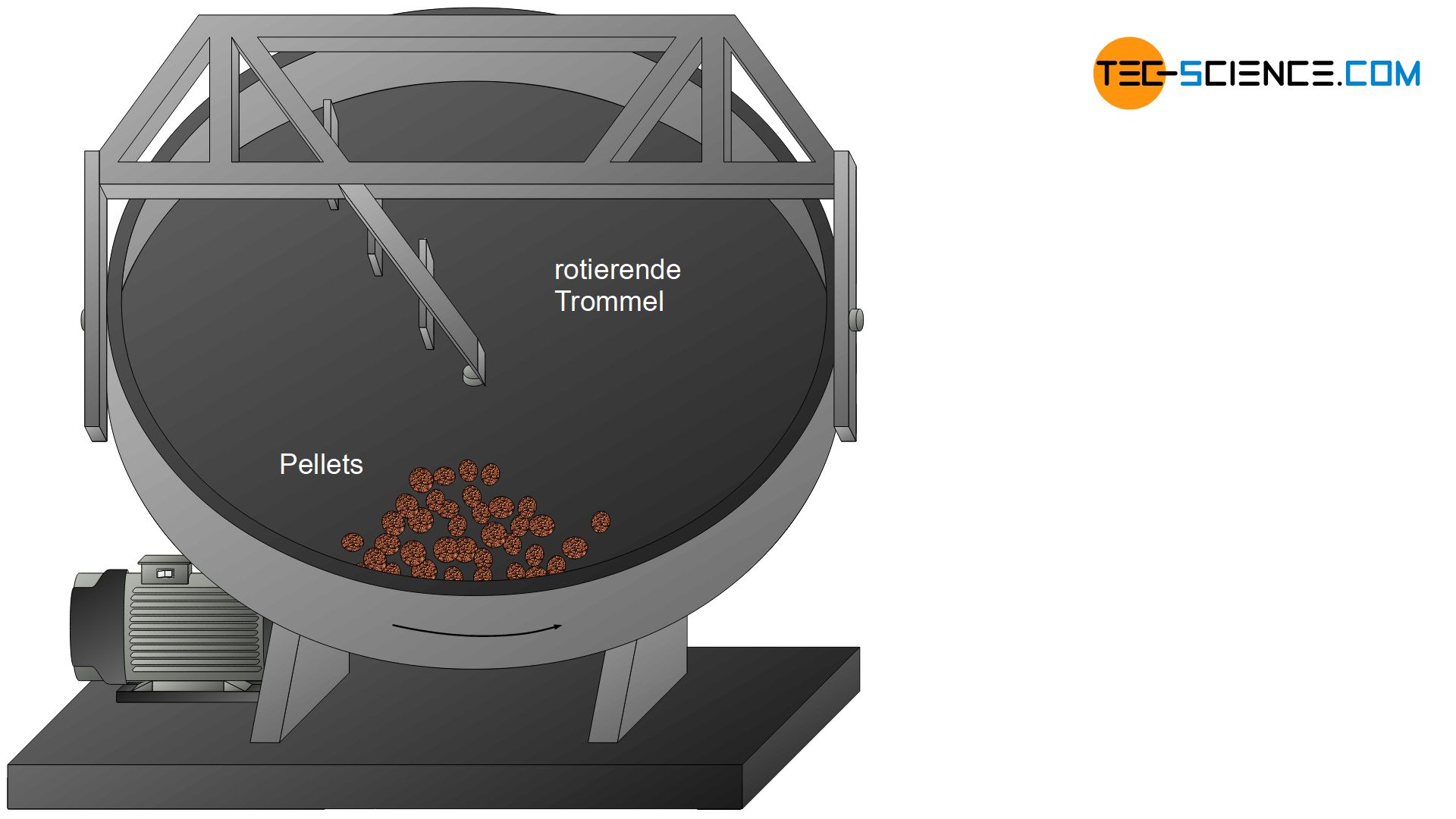

Beim Pelletieren werden die Feinsterze zusammen mit Wasser, Bindemittel und Zuschlagsstoffen in rotierenden Trommeln zu Grünpellets gerollt. Es entstehen Kügelchen mit Korngrößen von ca. 15 mm, die anschließend zu einer porösen Masse gebrannt werden. Pellets werden hauptsächlich von den Erzlieferanten hergestellt und dann an die Hüttenwerke geliefert.

Die wesentlichen Vorteile des Sinterns bzw. des Pelletierens sind die erhöhte Kontrollierbarkeit der Zusammensetzung und die beschleunigte chemische Reaktion im Hochofen aufgrund der Porosität (Gasdurchströmung).