Nach dem Abstich des Roheisens muss dieses entschwefelt und mit Sauerstoff oxidiert werden (Frischen), um hieraus Rohstahl zu erhalten.

Einleitung

Aufgrund des hohen Kohlenstoffgehaltes sowie den relativ hohen Konzentrationen an Phosphor und Schwefel ist Roheisen im Allgemeinen sehr spröde und eignet sich weder zum Schmieden noch zum Schweißen. Deshalb muss das Roheisen nachbehandelt werden, um hieraus den eigentlichen Stahl mit seinen typischen Schmiede- und Schweißeigenschaften zu erzeugen. Diese Nachbehandlung erfolgt in Stahlwerken, deren Aufgabe im Wesentlichen darin besteht den Kohlenstoff auf das gewünschte Maß von unter 2 % zu reduzieren und die störenden Eisenbegleiter wie Schwefel, Phosphor und Stickstoff (und in gewissem Rahmen auch Silizium und Mangan) weitestgehend zu entfernen.

Im besonderen Maße wirkt dabei der Schwefel nachteilig. Er führt zur Bildung von Eisensulfid, welches in Verbindung mit Sauerstoff ein niedrigschmelzendes Gemenge bildet. Das Eisensulfid lagert sich bei einer späteren Warmumformung im Bereich von 800 °C bis 1000 °C an den Korngrenzen der Austenitkörner ab und führt so zu einer Versprödung des Gefüges. Da die Bruchfläche eines bei diesen Temperaturen gebrochenen Stahls rotglühend ist, bezeichnet man diese Bruchart auch als sogenannten Rotbruch. Ab einer Temperatur von 1200 °C fangen die Eisensulfideinschlüsse sogar an zu schmelzen und führen somit ebenfalls zum Bruch. Dies wird dann als sogenannter Heißbruch bezeichnet.

Um Rot- und Heißbrüche zu vermeiden müssen Stähle deshalb im Allgemeinen schwefelarm sein (Ausnahme: Automatenstähle). Zudem wird meist Mangan hinzulegiert, welches dann den Schwefel in Form von Mangansulfid an sich bindet und somit nicht in der schädlichen Eisensulfidverbindung vorliegt.

In den nachfolgenden Abschnitten wird deshalb auf die Reduktion des Schwefels durch eine gezielte Entschwefelung und auf die Reduktion des Kohlenstoffgehaltes durch Frischen näher eingegangen.

Roheisen ist aufgrund des hohen Kohlenstoff- und Schwefelgehaltes zu spröde, um es als Konstruktionswerkstoff verwenden zu können! Roheisen muss deshalb entschwefelt und entkohlt werden!

Entschwefelung

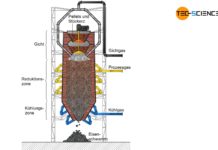

Die Nachbehandlung des Roheisens zu Stahl geschieht in flüssiger Form. Hierzu wird das im Hüttenwerk erzeugte Roheisen zunächst in großen Mischbehältern (Roheisenmischer genannt) mit einem Fassungsvermögen von bis zu 1800 t gesammelt. Mehrere Roheisenabstiche werden darin gemischt, um Unterschiede in der Zusammensetzung auszugleichen und dem Stahlwerk somit eine gleichbleibende Qualität zu liefern.

Bei manganreichem Roheisen findet bereits ohne weiteres Zutun eine Vorentschwefelung statt, da der Schwefel eine größere Affinität zu Mangan als zu Eisen besitzt. Zusätze aus Ferromangan verstärken diesen Effekt. Bei dieser sogenannten Manganentschwefelung bildet sich aus dem Eisensulfid (\(FeS\)) in der Roheisenschmelze dann Mangansulfid (\(MnS\)):

\begin{align}

\label{manganentschwefelung}

&FeS ~+~ Mn \rightleftharpoons~ Fe ~+~ MnS ~~~~~~ \text{(exotherm)} \\[5px]

\end{align}

Das im flüssigen Roheisen unlösliche Mangansulfid setzt sich als Schlacke auf der Schmelze ab. Grundsätzlich kann dabei aber nicht der gesamte Schwefel aus der Schmelze entfernt werden, da bei hohen Temperaturen (die ja nötig sind, um das Roheisen flüssig zu halten), das Reaktionsgleichgewicht nach links verschoben wird.

Aus diesem Grund wird dem Roheisen vor dem Transport zum oder im Stahlwerk Kalziumoxid oder Kalziumcarbid zugesetzt und damit entschwefelt (Kalkentschwefelung genannt). Im Wesentlichen reagiert dabei das im flüssigen Roheisen enthaltene Eisensulfid (\(FeS\)) mit dem Calciumoxid (\(CaO\)) bzw. Calciumcarbid (\(CaC_2\)) zu Calciumsulfid (\(CaS\)). Auf dieselbe Weise wirkt auch Magnesiumoxid (\(MgO\)) entschwefelnd. Vor allem hohen Temperaturen begünstigen diese Form der Entschwefelung. Die Reaktionsgleichungen hierfür lauten wie folgt:

\begin{align}

\label{kalkentschwefelung}

&FeS ~+~ CaO &&\rightleftharpoons~ FeO && +~ CaS \\[5px]

&FeS ~+~ CaC_2 &&\rightleftharpoons~ Fe &&+~ CaS ~+~ 2~C \\[5px]

&FeS ~+~ MgO &&\rightleftharpoons~ FeO &&+~ MgS \\[5px]

\end{align}

Das gebildete Calcium- bzw. Magnesiumsulfid wird dann in einer basischen Schlacke gebunden. Grundsätzlich können nur Schlacken aus basischen Verbindungen die sauren Stoffe wie Schwefel (und Phosphor) binden. Je nach Prozessaufwand kann der Schwefelgehalt im Roheisen so auf bis zu 0,001 % verringert werden.

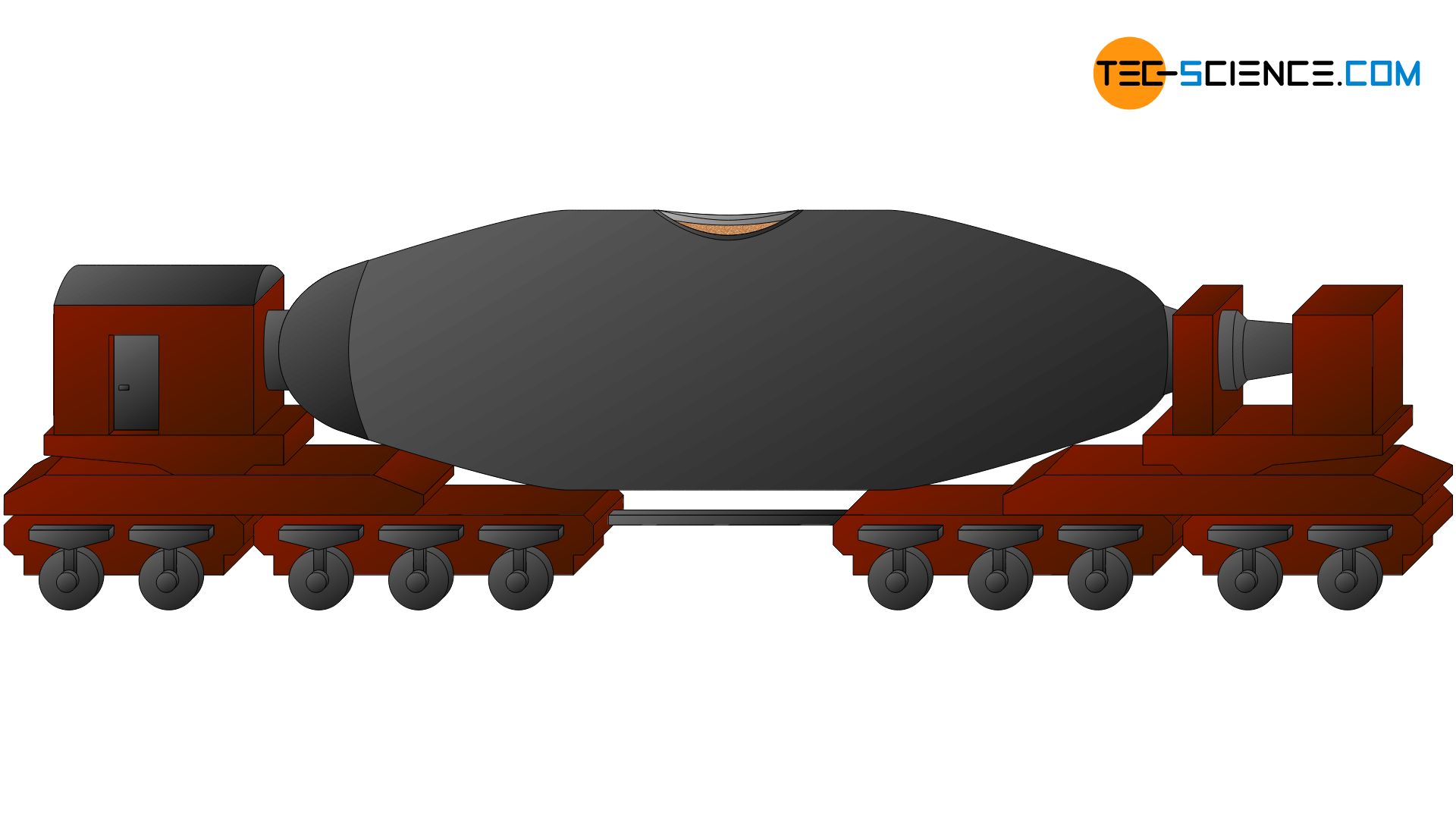

Die Weiterbehandlung des größtenteils entschwefelten Roheisens erfolgt im Stahlwerk selbst. Wenn es sich nicht um ein integriertes Hüttenwerk handelt, muss das Roheisen unter Umständen mehrere Kilometer vom Hüttenwerk in das Stahlwerk transportiert werden. Dies geschieht in der Regel in sogenannten Torpedowagen, welche sich auf Eisenbahnschienen befinden.

Den Namen verdankt dieses Transportmittel seiner länglichen Torpedoform. Das Fassungsvermögen eines solchen Torpedowagens beträgt etwa 300 t. Die feuerfest mit Steinen ausgekleideten Wagen lassen das Roheisen auf dem Weg zum Stahlwerk nur minimal abkühlen (ca. 10 °C pro Stunde). Im Stahlwerk kann der noch flüssige Stahl dann weiterbehandelt werden.

Frischen (Entkohlung)

Ist das flüssige Roheisen nach der Entschwefelung im Stahlwerk angekommen, so erfolgt die Weiterbehandlung zum (Roh-)Stahl. Dabei macht man sich zunächst zu Nutze, dass die noch im unerwünschten Maße enthaltenen Eisenbegleiter wie Phosphor, aber auch die in zu hohen Konzentrationen vorhandenen Elemente wie Kohlenstoff, Silizium und Mangan, eine größere Affinität zum Sauerstoff besitzen als Eisen.

Dies bietet die Möglichkeit die Eisenbegleiter in der Roheisenschmelze relativ einfach unter Zufuhr von Sauerstoff zu verbrennen. Hierdurch oxidieren die Eisenbegleiter und werden in einer schlackenbildenden Schicht gebunden bzw. vergasen. Anders als bei der Roheisenherstellung im Hochofen erfolgt der Verbrennungsvorgang an dieser Stelle eben nicht mit Kohlenstoff, denn dieser soll ja unter anderem aus dem Roheisen teilweise entfernt werden.

Früher wurde der Roheisenschmelze frische Luft zur Oxidation zugeblasen, weshalb ein solcher Oxidationsvorgang ganz allgemein auch als Frischen bezeichnet wird. Im Laufe der Zeit haben sich unterschiedliche Verfahren zum Frischprozess entwickelt, von denen viele heute nicht mehr zeitgemäß sind. Deshalb wird im Folgenden auf das wichtigste Verfahren näher eingegangen, dem Konverterverfahren.

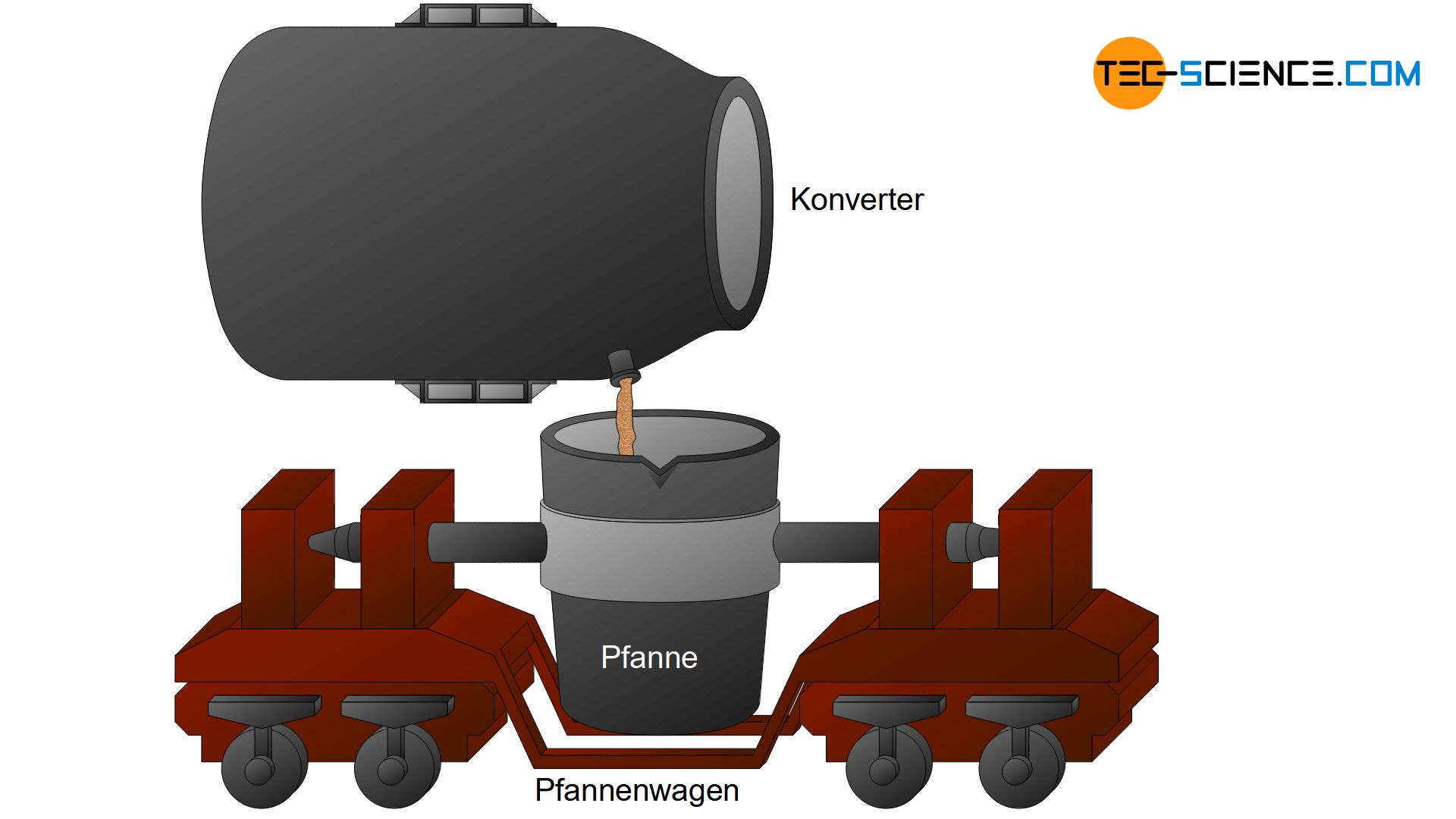

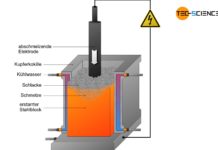

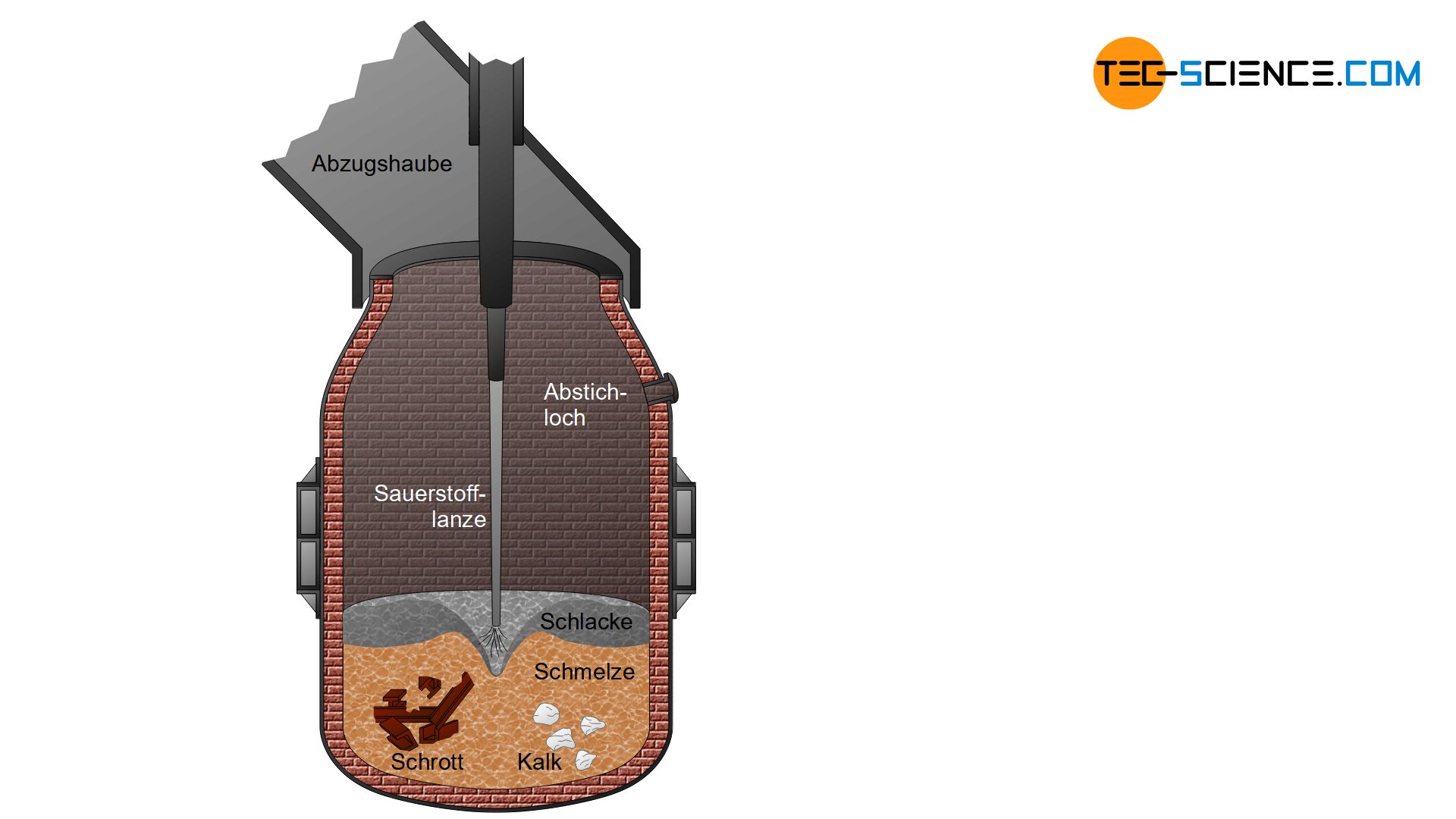

Beim Konverterverfahren wird das Roheisen zunächst in riesige Tiegel mit einem Fassungsvermögen von ca. 300 t gefüllt, sogenannte Konverter („Umwandler“). Durch eine wassergekühlte Kupferlanze wird dann Sauerstoff auf das Roheisenbad geblasen. Deshalb wird diese Art des Konverterverfahrens auch Sauerstoff-Aufblas-Verfahren genannt. Entwickelt wurde dies zuerst in den Stahlwerken Linz und Donawitz, weshalb man dieses Verfahren auch unter dem Namen Linz-Donawitz-Verfahren (kurz: LD-Verfahren) bekannt ist.

Durch den aufgeblasenen Sauerstoff werden der Kohlenstoff und die unerwünschten Eisenbegleiter aus dem Roheisen herausoxidiert. Die Durchmischung der Schmelze erfolgt durch den hohen Blasdruck und die heftige Oxidation, welche das Roheisenbad in Bewegung setzt. Mit Hilfe von Kalkzuschlägen werden die gebildeten Oxide dann in einer basischen Schlacke gebunden oder in den gasförmigen Zustand überführt.

Das Oxidieren der Begleitelemente geschieht über die Bildung von flüssigem Eisenoxid (\(FeO\)), welches durch das Sauerstoffaufblasen (\(O_2\)) auf dem Roheisen (\(Fe\)) entsteht:

\begin{align}

\label{eisenoxidation}

&Fe ~+~ O_2 &&\rightleftharpoons~ FeO ~+~ O \\[5px]

\end{align}

Das oxidierte Eisen reagiert dann mit den Begleitelementen, wobei diese aufgrund der größeren Sauerstoffaffinität selbst oxidiert werden, während das Eisenoxid wieder reduziert wird. Die chemischen Gleichgewichtsreaktionen der wichtigsten Eisenbegleiter lauten:

\begin{align}

\label{konverterverfahren}

&FeO ~&&+~ C &&\rightleftharpoons~ Fe && +~ CO \\[5px]

5~&FeO &&~+~ 2~P &&\rightleftharpoons~ 5~Fe && +~ P_2O_5 \\[5px]

&FeO &&~+~ Mn &&\rightleftharpoons~ Fe && +~ MnO \\[5px]

2~&FeO &&~+~ S &&\rightleftharpoons~ 2~Fe && +~ SO_2 \\[5px]

\label{konverterverfahren_ende}

2~&FeO &&~+~ Si &&\rightleftharpoons~ 2~Fe && +~ SiO_2 \\[5px]

\end{align}

Die extrem exotherme Oxidation der Eisenbegleiter gleicht letztlich einem Verbrennungsvorgang. Die Temperatur der Roheisenschmelze steigt dabei von 1250 °C auf über 1600 °C an. Aus diesem Grund wird zur Kühlung ca. 20 % Recycling-Schrott hinzugegeben, um den mit Steinen ausgekleideten Konverter vor zu hohen Temperaturen zu schützen. Auch Eisenerz oder Eisenschwamm (aus dem Direktreduktionsverfahren) kann als Kühlung mitverwendet werden.

Nach einer Aufblaszeit von ca. 20 Minuten ist die dann als Rohstahl bezeichnete Schmelze fertig gefrischt. Für die Weiterbehandlung wird der Rohstahl in Pfannen vergossen. Diese Weiterbehandlung wird auch als Sekundärmetallurgie bezeichnet und wird im nachfolgenden Kapitel behandelt.

Beim Sauerstoff-Aufblas-Verfahren (LD-Verfahren) wird Sauerstoff auf die flüssige Schmelze geblasen und Kohlenstoff sowie andere Eisenbegleiter herausoxidiert! Zur Kühlung wird Schrott hinzu gegeben!